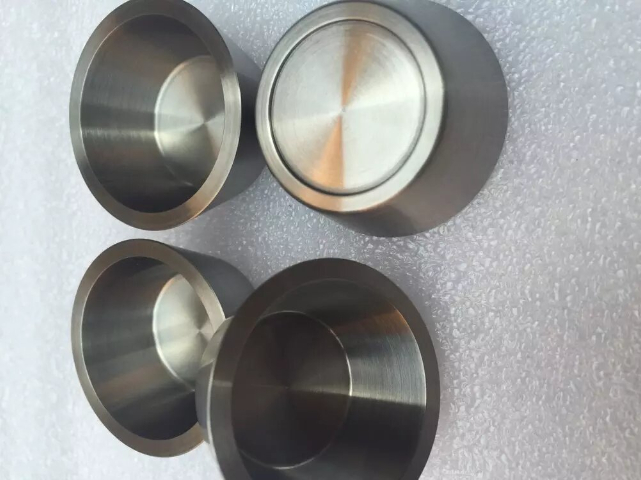

濟寧鎢坩堝生產(chǎn)廠家

為確保鎢坩堝的性能穩(wěn)定性與可靠性,檢測技術創(chuàng)新構(gòu)建了從原料到成品的全生命周期質(zhì)量管控體系。在原料檢測環(huán)節(jié),采用輝光放電質(zhì)譜儀(GDMS)檢測鎢粉純度,雜質(zhì)檢測下限達 0.001ppm,可精細識別 50 余種痕量雜質(zhì)(如 Fe、Ni、Cr 等),確保原料純度滿足應用需求;同時通過動態(tài)圖像分析儀(DIA)分析鎢粉形貌與粒度分布,球形度偏差≤5%,粒度分布 Span 值≤1.2,為后續(xù)成型工藝參數(shù)優(yōu)化提供數(shù)據(jù)支撐。在成型檢測環(huán)節(jié),利用工業(yè) CT(分辨率 5μm)對坯體進行內(nèi)部缺陷檢測,可識別 0.1mm 以下的微小孔隙與裂紋,通過三維重建技術生成坯體密度分布圖,密度偏差≤1% 為合格;同時采用超聲彈性模量測試儀(精度 ±1GPa)檢測坯體彈性模量,確保成型均勻性。實驗室鎢坩堝可定制特殊接口,適配不同實驗裝置,提升通用性。濟寧鎢坩堝生產(chǎn)廠家

模壓成型適用于簡單形狀小型鎢坩堝(直徑≤100mm,高度≤200mm),具有生產(chǎn)效率高、設備成本低的優(yōu)勢。該工藝采用鋼質(zhì)模具,上下模芯表面鍍鉻(厚度 5-10μm)提升耐磨性與脫模性,模具設計需考慮燒結(jié)收縮,內(nèi)壁光潔度 Ra≤0.4μm。裝粉采用定量加料裝置,控制裝粉量誤差≤0.5%,確保生坯重量一致性。壓制可采用單向或雙向加壓,單向壓制壓力 150-200MPa,保壓 3 分鐘,適用于薄壁坩堝;雙向壓制壓力 200-250MPa,保壓 5 分鐘,可改善生坯上濟寧鎢坩堝生產(chǎn)廠家大型鎢坩堝側(cè)壁環(huán)形加強筋設計,提升結(jié)構(gòu)穩(wěn)定性,防止高溫坍塌。

2010 年后,制造業(yè)對鎢坩堝性能要求進一步提升:半導體 12 英寸晶圓制備需要直徑 450mm、表面粗糙度 Ra≤0.02μm 的高精度坩堝;第三代半導體碳化硅晶體生長要求坩堝承受 2200℃以上超高溫,且抗熔體腐蝕性能提升 50%;航空航天領域需要薄壁(壁厚 3-5mm)、復雜結(jié)構(gòu)(帶導流槽、冷卻通道)的定制化產(chǎn)品。技術創(chuàng)新聚焦三大方向:材料上,開發(fā)鎢基復合材料(如鎢 - 碳化硅梯度復合材料),提升抗腐蝕性能;工藝上,引入放電等離子燒結(jié)(SPS)技術,在 1800℃、50MPa 條件下快速燒結(jié),致密度達 99.5% 以上,生產(chǎn)效率提升 3 倍;結(jié)構(gòu)設計上,采用有限元分析優(yōu)化坩堝壁厚分布,減少熱應力集中,抗熱震循環(huán)次數(shù)從 50 次提升至 100 次。

20 世紀 80 年代后,全球制造業(yè)向化轉(zhuǎn)型,鎢坩堝應用領域從半導體擴展至光伏、稀土、航空航天等領域,推動產(chǎn)業(yè)實現(xiàn)規(guī)模化發(fā)展。在光伏產(chǎn)業(yè),硅錠熔煉需求帶動大尺寸鎢坩堝(直徑 300-400mm)研發(fā),通過優(yōu)化模具設計與燒結(jié)參數(shù),解決了大型坩堝的應力集中問題;在稀土產(chǎn)業(yè),鎢坩堝憑借抗稀土熔體腐蝕特性,逐步替代石墨坩堝,用于稀土金屬真空蒸餾提純;在航空航天領域,開發(fā)出鎢 - 錸合金坩堝(錸含量 3%-5%),提升低溫韌性,滿足極端溫差環(huán)境需求。制造工藝上,自動化生產(chǎn)線逐步替代人工操作:采用機械臂完成原料加料、坯體轉(zhuǎn)運,配合在線密度檢測系統(tǒng),生產(chǎn)效率提升 50%;開發(fā)噴霧干燥制粒技術,將鎢粉制成球形顆粒(粒徑 20-40 目),改善流動性,裝粉效率提高 40%。這一時期,全球鎢坩堝年產(chǎn)量突破 10 萬件,市場規(guī)模達 3 億美元,日本東芝、住友等企業(yè)加入競爭,形成歐美日三足鼎立格局,產(chǎn)品標準體系初步建立(如制定純度、致密度、尺寸公差等基礎指標)。大型鎢坩堝底部弧形過渡設計,減少應力集中,2000℃下形變量≤0.5%。

鎢坩堝作為高溫承載容器的關鍵品類,其發(fā)展始終與工業(yè)需求緊密相連。憑借鎢元素3422℃的超高熔點、優(yōu)異的高溫強度(2000℃下抗拉強度仍達500MPa)及化學穩(wěn)定性,它成為半導體晶體生長、稀土熔煉、航空航天材料制備等領域不可替代的裝備。從早期實驗室小規(guī)模應用到如今工業(yè)化大規(guī)模生產(chǎn),鎢坩堝的發(fā)展不僅映射了材料科學與制造技術的進步,更見證了全球制造業(yè)的升級歷程。在當前新能源、第三代半導體等戰(zhàn)略性新興產(chǎn)業(yè)加速發(fā)展的背景下,梳理鎢坩堝的發(fā)展脈絡,分析技術突破與產(chǎn)業(yè)需求的聯(lián)動關系,對推動后續(xù)技術創(chuàng)新與產(chǎn)業(yè)升級具有重要意義。放電等離子燒結(jié)的鎢坩堝,致密度 99.5% 以上,生產(chǎn)效率較傳統(tǒng)工藝提升 3 倍。蘭州哪里有鎢坩堝源頭供貨商

鎢坩堝熱膨脹系數(shù)低(4.5×10??/℃),1000℃驟冷至室溫無裂紋,抗熱震性強。濟寧鎢坩堝生產(chǎn)廠家

下游產(chǎn)業(yè)的規(guī)模化需求推動鎢坩堝向大尺寸方向創(chuàng)新,同時為降低原料成本、提升熱傳導效率,薄壁化設計成為重要方向。在大尺寸創(chuàng)新方面,通過優(yōu)化成型模具結(jié)構(gòu)(采用分體式彈性模具,便于脫模)與燒結(jié)支撐方式(使用石墨支撐環(huán)避免重力變形),結(jié)合數(shù)控等靜壓成型技術,成功制備出直徑 1200mm、高度 1500mm 的超大尺寸鎢坩堝,較傳統(tǒng)比較大尺寸(直徑 800mm)提升 50%,單次硅熔體裝載量從 100kg 增加至 300kg,滿足光伏產(chǎn)業(yè)大尺寸硅錠(G12 尺寸,210mm×210mm)的生產(chǎn)需求。為解決大尺寸坩堝的熱應力問題,采用有限元分析軟件(ANSYS)模擬高溫下的應力分布,通過在坩堝底部設計弧形過渡結(jié)構(gòu)(曲率半徑 50-100mm),將比較大應力降低 30%,避免高溫使用時的開裂風險濟寧鎢坩堝生產(chǎn)廠家

- 日照鉭帶生產(chǎn) 2025-10-13

- 臺州哪里有鈦棒生產(chǎn) 2025-10-13

- 廣州鉬板多少錢一公斤 2025-10-13

- 慶陽哪里有鎢板源頭廠家 2025-10-13

- 臺州鎢坩堝的市場 2025-10-13

- 海東哪里有鎢螺絲多少錢一公斤 2025-10-12

- 上饒哪里有鋯板供貨商 2025-10-12

- 山東哪里有鎳板 2025-10-12

- 湖州鉬板的市場 2025-10-12

- 張掖哪里有鉭帶的市場 2025-10-12

- 樂清銅酸洗青銅 2025-10-13

- 九江增碳劑生產(chǎn)廠家 2025-10-13

- 蘇州國產(chǎn)精密鋼管應用 2025-10-13

- 南通好用的不銹鋼制品推薦貨源 2025-10-13

- 揚州不銹鋼彈簧絲廠家 2025-10-13

- 四川高質(zhì)量低反射玻璃商家 2025-10-13

- 遼寧專業(yè)設計加工鈦電解槽 2025-10-13

- 固定不銹鋼彈簧絲產(chǎn)品介紹 2025-10-13

- 河北合成石墨烯復合材料圖片 2025-10-13

- 濱江區(qū)密封條包含什么 2025-10-13