長沙高能密度等離子體碳基產品制備設備研發

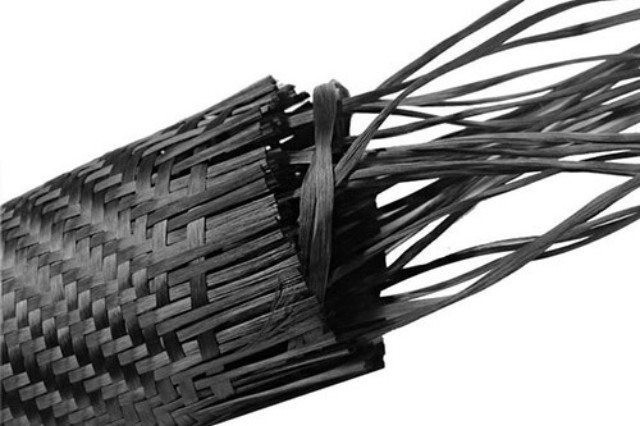

碳納米材料如碳納米管、石墨烯等具有超高的電導率、良好的力學強度及大的比表面積,近年來對它們的研究重點由碳納米材料自身的性能逐漸擴展到碳納米材料衍生物及碳基納米復合材料的構建、性質及應用.碳基納米材料的傳統合成方法主要是化學法和電化學法,但步驟較繁瑣、容易引入雜質元素等缺點制約了這些傳統方法的進一步發展.作為一種制備與處理納米材料的全新方法,等離子體技術得到了越來越廣泛的關注.利用等離子體技術合成與改性碳基納米材料的研究方向主要有:(1)通過改進等離子體源,提高其穩定性及工作效率,使其更適合制備和處理碳基納米材料;該設備能夠滿足大規模生產的需求。長沙高能密度等離子體碳基產品制備設備研發

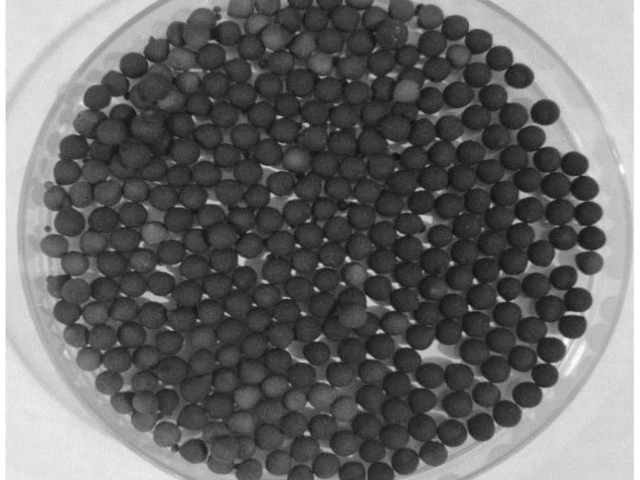

等離子體碳基產品制備設備以低溫等離子體技術為中心,通過高頻電場或射頻能量激發惰性氣體(如氬氣、氮氣)形成高能等離子體,再將碳源(如甲烷、乙炔、生物質炭粉)引入等離子體反應腔。高能等離子體中的活性粒子(如電子、離子、自由基)會打破碳源分子的化學鍵,使碳元素重新排列組合,在基材表面或反應腔內生長出石墨烯、碳納米管、類金剛石薄膜等碳基產品。整個過程無需高溫高壓環境,反應溫度可控制在 200-600℃,能避免碳基材料因高溫出現結構缺陷,同時等離子體的高活性可提升反應速率,相比傳統化學氣相沉積法,制備效率提升 30% 以上,且產物純度可達 99.5% 以上,為高性能碳基產品生產提供技術支撐。蘇州可控等離子體碳基產品制備設備科技等離子體技術在碳基材料的合成中具有優勢。

針對不同企業的生產規模與產品要求,該設備具備靈活的定制化能力。在設備規格上,可根據產能需求定制反應腔體積,從小型實驗室用(500mL)到大型工業化用(100L)不等,滿足研發與量產不同階段的需求;在功能配置上,若企業需制備多層結構碳基產品,可增加多通道碳源進料系統,實現不同碳源的分步導入;若需提升產物均勻性,可加裝旋轉基材架,使基材在反應過程中均勻接觸等離子體;在控制方式上,可根據企業自動化水平,選擇基礎 PLC 控制或升級為工業互聯網控制系統,實現設備與企業生產管理系統的互聯互通,遠程監控生產狀態。定制化服務還包括上門安裝調試、工藝參數優化指導,確保設備到場后能快速投入生產,降低企業試錯成本。

相比傳統碳基產品制備設備,等離子體制備設備具備三大中心優勢。一是低溫制備,避免高溫對基材的損傷,可在塑料、金屬、陶瓷等多種基材表面直接生長碳基薄膜,拓展了碳基材料的應用場景;二是綠色環保,反應過程中無有毒有害氣體排放,碳源利用率可達 85% 以上,減少原料浪費,且設備采用閉環冷卻系統,水資源循環利用率達 90%,符合綠色生產標準;三是智能化控制,設備配備 PLC 控制系統,可實時監測反應溫度、壓力、等離子體密度等關鍵參數,通過觸摸屏設定工藝參數后,系統自動完成進料、反應、出料全過程,減少人工干預,降低操作誤差,同時支持數據存儲與導出,方便生產工藝優化與質量追溯,助力企業實現規模化、標準化生產。該設備能夠實現高效的碳材料表面處理。

盡管等離子體碳基產品制備設備在技術上取得了明顯進展,但仍面臨一些挑戰。首先,設備的能耗和生產成本仍然較高,限制了其在大規模生產中的應用。其次,如何進一步提高產品的一致性和可控性也是當前研究的熱點。此外,隨著環保法規的日益嚴格,開發低污染、低能耗的等離子體制備技術成為行業發展的重要方向。未來,結合新材料的開發和先進的制造技術,等離子體碳基產品制備設備有望實現更高的效率和更低的環境影響,推動整個行業的可持續發展。設備的安全性設計符合國際標準。江蘇特殊性質等離子體碳基產品制備設備科技

等離子體碳基產品制備設備具有較高的自動化水平。長沙高能密度等離子體碳基產品制備設備研發

在等離子體碳基產品的制備過程中,安全性和環保性是不可忽視的重要因素。首先,等離子體設備在高能狀態下工作,存在一定的電擊和火災風險,因此設備設計時需配備完善的安全防護措施,如過載保護、自動斷電和緊急停機系統。其次,反應過程中可能產生有害氣體或廢物,必須采取有效的廢氣處理措施,如安裝氣體凈化裝置,確保排放符合環保標準。此外,等離子體技術本身具有低溫、低能耗的特點,相較于傳統的高溫化學反應,能夠明顯降低能源消耗和環境污染。因此,合理的安全和環保措施不僅能保障操作人員的安全,還能提升設備的可持續發展能力。長沙高能密度等離子體碳基產品制備設備研發

- 長沙可控等離子體碳基產品制備設備參數 2025-10-12

- 江西可控等離子體碳基產品制備設備研發 2025-10-12

- 江西高能密度等離子體碳基產品制備設備工藝 2025-10-12

- 江蘇相容等離子體粉末球化設備 2025-10-12

- 平頂山技術等離子體碳基產品制備設備廠家 2025-10-12

- 九江高能密度等離子體粉末球化設備科技 2025-10-12

- 平頂山可控等離子體碳基產品制備設備裝置 2025-10-12

- 深圳相容等離子體碳基產品制備設備實驗設備 2025-10-12

- 平頂山安全等離子體碳基產品制備設備 2025-10-12

- 九江特殊性質等離子體碳基產品制備設備工藝 2025-10-12

- 青海智能控制柜怎么樣 2025-10-13

- 浙江銷售壓鑄模具公司 2025-10-13

- 東莞耐振動汽車插針型號 2025-10-13

- 故障類型識別故障定位裝置 2025-10-13

- 如皋質量管線式乳化機怎么樣 2025-10-13

- 南京防水接頭現貨 2025-10-13

- 廣東絲桿電機精度能達到多少 2025-10-13

- 有載分接開關接線 2025-10-13

- 上海消安一體智能空開價格 2025-10-13

- 徐州應用管線式乳化機供應 2025-10-13