福建自動化大型鑄件去毛刺設備技術參數

耗材成本方面,設備實現資源高效利用:人工依賴角磨機砂輪、氣鏟鏟頭,1 臺輪轂清理需消耗 5-8 片砂輪(單價 20 元 / 片)、2-3 個鏟頭(單價 50 元 / 個),耗材成本約 250 元;設備高壓水射流采用閉環水循環(回用率 85%),單臺輪轂耗水成本只 20 元,激光清洗模塊壽命達 10000 小時以上(年均更換 1 次,成本分攤至單臺約 50 元),耗材成本較人工降低 72%。返工與材料浪費成本減少:人工清理精度低,風電法蘭密封面毛刺殘留率超 15%,返工 1 次需額外投入 300 元 / 臺,且易因過度打磨損耗鑄件材質(每臺浪費材料成本約 100 元);設備依托智能監控,一次清理合格率達 99%,返工率降至 1% 以下,每年可減少數萬元返工與材料浪費成本,尤其適配風電鑄件高價值材質(球墨鑄鐵單價約 5000 元 / 噸)的保護需求。大型鑄件去毛刺設備的監控系統預警潛在故障。福建自動化大型鑄件去毛刺設備技術參數

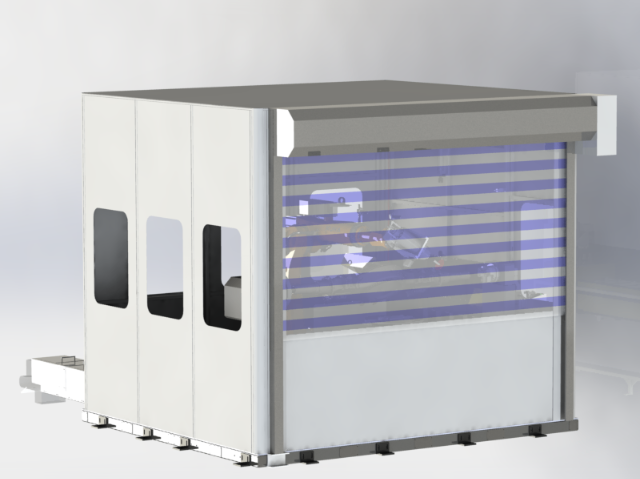

大型鑄件去毛刺設備

流程銜接效率上,設備實現 “無縫化作業”:通過自動上料 / 下料裝置,配合可升降龍門架與移動式平臺,鑄件從生產線轉運至清理工位只需 5-10 分鐘,無需人工借助腳手架攀爬定位(原需 30-60 分鐘);同時,設備與重型機械生產線 MES 系統聯動,可自動調取 200 + 種鑄件的預設清理參數,10 秒內完成模塊調試,省去人工反復試錯與參數設置(原需 1-2 小時 / 臺),流程銜接時間縮短 95% 以上。人力替代與連續作業效率更具優勢:人工清理需 3-5 人協作處理 1 臺鑄件,且受體力限制日均只能完成 1-2 臺;設備可 24 小時連續自動化運行,單臺設備日均處理 20-30 臺套鑄件,相當于 20-30 名人工的日工作量。此外,設備實時表面檢測功能(Ra 值同步反饋)使一次清理合格率達 99%,避免人工清理因疲勞導致的 2-3 次返工,進一步節省返工耗時,實現作業效率的大幅提升,為重型機械鑄件量產提供高效支撐。廣東進口大型鑄件去毛刺設備生產企業大型鑄件去毛刺設備環保工藝減少鑄件損傷。

汽車行業大型鑄件(如排量 2.0-3.0L 的發動機缸體、6-8AT 變速箱殼體、長度 3-5 米的車架縱梁)具有結構精密(含深腔油道、軸承孔)、材質多樣(鋁合金、灰鑄鐵)、批量生產需求高的特點,大型鑄件去毛刺設備通過功能定制,服務其加工流程。在鑄件特性適配層面,設備針對汽車鑄件痛點優化:針對發動機缸體(深腔深度 80-120mm、油道孔徑 8-15mm)的窄縫毛刺,設備配備直徑 5mm 的細長柔性高壓水噴嘴,結合 3D 掃描生成的油道模型,自動規劃彎曲清理路徑,可深入油道內部去除毛刺,避免人工無法觸及的堵塞隱患;處理車架縱梁(厚度 10-15mm)的焊接飛邊(高度 3-8mm)時,切換至數控打磨模塊,采用弧形磨頭貼合縱梁焊接面,打磨壓力控制在 30-40N,避免損傷縱梁本體結構。同時,設備龍門架橫向跨度覆蓋 5-8 米,可適配不同軸距的車架縱梁;快換式夾具支持 8 分鐘內完成 “發動機缸體夾具” 到 “變速箱殼體夾具” 的切換,滿足汽車行業多車型鑄件交替加工需求。

大型鑄件去毛刺設備通過優化資源消耗、減少浪費,從多維度降低風電等領域大型鑄件的去毛刺成本,尤其適配直徑 3-6 米的輪轂、厚度 80-150mm 的塔筒法蘭等加工場景。在人工成本上,設備大幅替代人工投入:傳統人工清理 1 臺風電輪轂需 3-5 人協作 8-12 小時,日均只處理 1-2 臺,按人均日薪 300 元計算,單臺人工成本達 900-1800 元;設備可 24 小時連續作業,單臺日均處理 8-12 臺風電鑄件,只需 1 人監控操作,單臺人工成本降至 300 元以內,人工成本直接下降 70%-83%,且避免人工疲勞導致的效率波動。大型鑄件去毛刺設備柔性適配能力增強適用性。

在作業速度上,設備實現 “量級突破”:針對挖掘機動臂(長 8-12 米,含深腔窄縫毛刺),人工依賴角磨機 + 氣鏟清理需 8-12 小時,且深腔底部 10cm 以上毛刺無法去除;設備通過 3D 掃描定位 + 細長柔性噴嘴,1 小時內即可完成全域清理,包括深入 2-3 米深腔去除縫寬 5-10mm 的焊渣毛刺,作業效率提升 8-12 倍。處理起重機轉臺(直徑 3-5 米,弧形接縫不規則毛刺)時,人工反復調整站位打磨需 6-8 小時,設備啟用 “激光清洗 + 柔性打磨” 協同模塊,同步追蹤曲面軌跡,2 小時內完成清理,且表面粗糙度達標(Ra≤1.6μm),效率提升 3-4 倍。大型鑄件去毛刺設備減少工裝夾具更換頻率。天津使用大型鑄件去毛刺設備制造價格

大型鑄件去毛刺設備適用于風電大型鑄件去毛刺。福建自動化大型鑄件去毛刺設備技術參數

大型鑄件(如挖掘機動臂、起重機轉臺,單重 5-50 噸、結構含復雜腔室)的人工去毛刺存在多重效率瓶頸,而設備通過針對性設計,從根源上解決這些問題。人工清理的首要局限是操作適配性差:大型鑄件體積龐大,人工需借助腳手架攀爬作業,只移動至鑄件頂部或腔室內部就需 30-60 分鐘,且無法觸及深腔焊縫、異形拐角等盲區,需反復調整站位,單臺鑄件初步清理就需 8-12 小時。設備則通過可升降龍門架(覆蓋 3-8 米高度)與移動式作業平臺,10 分鐘內即可完成全鑄件覆蓋,配合 3D 視覺掃描定位盲區,無需人工摸索,直接將 “移動 + 定位” 時間縮短 90% 以上。福建自動化大型鑄件去毛刺設備技術參數

廣東利迅達機器人系統股份有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來廣東利迅達機器人系統股份供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 浙江定做大型鑄件去毛刺設備作用 2025-10-12

- 河北銷售大型鑄件去毛刺設備售后服務 2025-10-12

- 遼寧加工大型鑄件去毛刺設備推薦貨源 2025-10-12

- 廣東自動化大型鑄件去毛刺設備供應商 2025-10-12

- 河北附近哪里有大型鑄件去毛刺設備推薦貨源 2025-10-12

- 浙江附近哪里有大型鑄件去毛刺設備技術指導 2025-10-12

- 江蘇進口大型鑄件去毛刺設備對比價 2025-10-12

- 浙江常見大型鑄件去毛刺設備五星服務 2025-10-12

- 天津大型大型鑄件去毛刺設備哪家好 2025-10-12

- 福建大型大型鑄件去毛刺設備性價比 2025-10-12

- 晶圓清洗廢水處理設備安裝 2025-10-13

- 莞城中央空調安裝報價 2025-10-13

- 無錫電表殼螺母植入機廠家 2025-10-13

- 全自動貼體包裝機報價 2025-10-13

- 青浦懸掛式碼垛機安全性怎么樣 2025-10-13

- 黑龍江工業烘干機 2025-10-13

- 湖北霍尼韋爾Honeywell工業相機代理企業 2025-10-13

- 姑蘇區一體化氫燃料電池用膠條檢測設備要多少錢 2025-10-13

- 成都博結成科技大功率電源廠家 2025-10-13

- 吉林制造智能鎖 2025-10-13