浙江電容電阻編帶定制加工

在封裝方式上,芯片載帶分為熱封與冷封兩種:熱封封裝通過加熱裝置將貼帶(通常為 PET 材質)與載帶粘合,粘合溫度根據芯片耐溫性調整(一般為 80-120℃),熱封的優勢是密封性好,可防止灰塵、濕氣進入腔體,適用于長期存儲;冷封封裝則通過壓力使貼帶與載帶表面的膠層貼合,無需加熱,適用于高溫敏感芯片(如某些傳感器、光學芯片),可避免熱損傷。無論哪種封裝方式,封裝后都需檢測剝離強度(通常要求 1.5-3.0N/25mm),確保貼片機吸嘴能順利剝離貼帶取出芯片,同時防止貼帶脫落導致芯片掉落。此外,部分**芯片載帶還會在封裝后進行真空包裝,進一步隔絕空氣與濕氣,滿足芯片的長期存儲需求(如 12 個月以上),尤其適用于海外運輸的芯片產品。彈片(導電彈片、彈性彈片)的保護存儲。浙江電容電阻編帶定制加工

SMT 貼片螺母載帶需具備優異的環境適應性,以應對不同生產場景下的存儲、運輸與使用需求,其環境適應性設計主要體現在材質選擇、結構防護與性能測試三方面。在材質選擇上,載帶基材多采用改性 PP 或 PET,其中 PP 材質具備良好的耐低溫性,可在 - 40℃的低溫環境下保持韌性,避免低溫脆裂;PET 材質則具備優異的耐高溫性,可承受 85℃的高溫存儲,適配熱帶地區或高溫車間環境。同時,基材中會添加抗紫外線劑,防止長期戶外存儲時紫外線導致載帶老化、變色,延長使用壽命。浙江鎳片編帶尺寸彈片載帶憑借特殊的凹槽設計,緊密固定彈片元件,有效避免運輸與裝配時彈片發生偏移或變形。

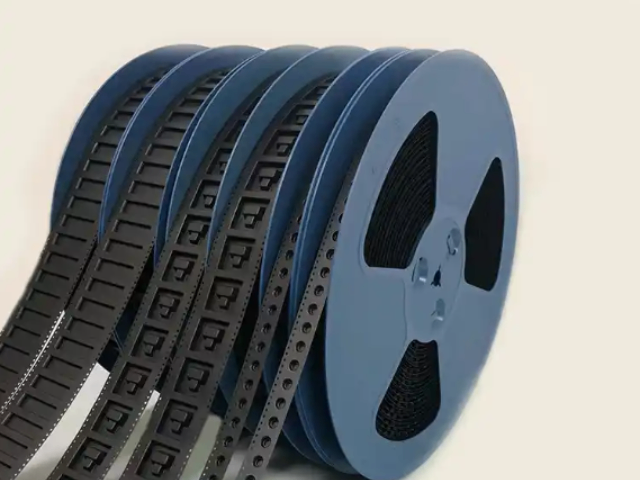

在電子元器件貼裝工業的舞臺上,載帶堪稱一位默默奉獻的幕后英雄。它與蓋帶攜手合作,如同打造了一個個精密的 “小匣子”,將電阻、電容、晶體管等電子元器件妥善收納在自身的口袋中。這種巧妙的組合,不僅為電子元器件提供了堅實的物理防護,使其在運輸途中無懼碰撞、摩擦,還能有效抵御灰塵、濕氣等污染物的侵襲,確保元器件的性能始終處于比較好狀態。當自動貼裝設備開啟工作,載帶又憑借精細的索引定位,引導設備準確抓取元器件,高效地完成貼裝任務,極大地提升了生產效率。

定制數量:一般來說,定制數量越多,單個載帶的生產成本會越低,價格也會更優惠。因為批量生產可以分攤模具費用、設備調試費用等固定成本。品牌與質量:**品牌的載帶,由于其在生產工藝、品質控制、售后服務等方面有更好的保障,價格通常會較高。而一些小眾品牌或新興企業的產品,價格可能相對較低,但質量和穩定性可能存在一定風險。設計與研發成本:如果載帶定制有特殊的設計要求,如獨特的口袋形狀、個性化的標識或圖案等,需要投入額外的設計人力和時間,會增加價格。此外,若為滿足特定功能需求需進行技術研發,如開發新的材質配方或生產工藝,也會使成本上升。市場供需關系:當市場對載帶的需求旺盛,而供應相對不足時,價格可能會上漲。反之,若市場供大于求,價格則可能會下降。運輸與包裝:載帶的運輸距離和包裝方式也會對價格產生一定影響。如果需要特殊的運輸方式或包裝材料,以保證載帶在運輸過程中的安全和完整性,會增加成本,進而影響價格。利用視覺檢測系統(AOI)檢查元件方向、極性、缺料等問題,確保編帶質量。

在電子元器件市場中,電容電阻的封裝形式層出不窮,從傳統的軸向引線封裝、徑向引線封裝,到如今主流的 0402、0603等貼片封裝,不同封裝形式的電容電阻在尺寸、引腳間距等方面存在差異,這對載帶的適配性提出了極高要求。電容電阻載帶憑借支持多種間距規格的特性,展現出極強的通用性,成為電子制造企業降低生產成本、提升生產靈活性的推薦。電容電阻載帶的間距規格主要包括定位孔間距和型腔間距,廠家通過標準化的模具設計,可生產出定位孔間距為 2mm、4mm、8mm 等多種規格的載帶,同時型腔間距也能根據不同封裝電容電阻的引腳間距進行靈活調整,如適配 0402 貼片電容電阻的 0.5mm 型腔間距,適配 0805 貼片電容電阻的 1.27mm 型腔間距等。首先將塑料原料加熱至軟化狀態,然后通過模具壓印或吸塑形成口袋形狀;浙江鎳片編帶尺寸

燈珠載帶的透光性窗口設計,便于在生產過程中對燈珠進行光學性能檢測。浙江電容電阻編帶定制加工

每個引腳都能對應嵌入型腔的專屬位置,形成多方面的定位和支撐。在 SMT 生產線上,當接插件被放置到載帶型腔后,載帶會通過傳輸系統精細輸送至焊接工位。由于型腔對引腳的固定作用,接插件在傳輸過程中不會出現引腳偏移、傾斜等問題。焊接時,設備能夠根據載帶的定位基準,將焊錫精細涂抹在引腳與 PCB 板的連接點上,有效避免了因接插件定位不準導致的虛焊、錯焊等問題。對于一些引腳間距極小(如 0.5mm 以下)的高密度接插件,接插件載帶的型腔還會采用絕緣隔離設計,防止引腳之間在傳輸和焊接過程中發生短路。這種定制化的載帶解決方案,大幅提升了接插件在 SMT 生產線上的裝配精度,降低了焊接誤差,為電子設備的可靠運行奠定了堅實基礎 。浙江電容電阻編帶定制加工

- 江蘇螺母編帶哪家便宜 2025-10-12

- 上海接插件編帶價格 2025-10-12

- 浙江芯片編帶工廠直銷 2025-10-12

- 上海壓花螺母銷售廠家 2025-10-12

- 上海屏蔽罩編帶供應商 2025-10-12

- 江蘇銅螺母生產廠家 2025-10-12

- 上海編帶銷售廠家 2025-10-12

- 安徽編帶批發商 2025-10-12

- 江蘇彈片編帶定制 2025-10-12

- 江蘇焊接螺母尺寸 2025-10-12

- 安徽220V轉12V電源模塊 2025-10-12

- 杭州懸掛式LED顯示屏 2025-10-12

- 蘇州6096J9j賽芯內置均衡 內置MOS 2節鋰保 2025-10-12

- 廣東電源板焊錫膏供應 2025-10-12

- 深圳一站式服務電子元器件產品設計服務 2025-10-12

- 北京XilinxFPGA芯片 2025-10-12

- 陜西晶閘管智能控制模塊多少錢 2025-10-12

- 臺州引線電解電容器 2025-10-12

- 安徽SP-5800WCSP5000系列現貨供應 2025-10-12

- 揚州洗衣機熱敏電阻訂做廠家 2025-10-12