SMT貼片螺母載帶生產廠家

電子元器件的尺寸正朝著越來越小的方向發展,載帶也緊跟這一趨勢,不斷向精密化領域邁進。如今,市場上已經能夠見到寬度*為 4mm 的載帶,它宛如一條纖細卻堅韌的 “絲帶”,專為超小芯片的封裝需求而設計。這些精密載帶在尺寸精度上達到了極高的標準,口袋的大小和深度經過精心計算與制造,能夠緊密貼合超小芯片的輪廓,為芯片提供穩定的支撐與保護。同時,在抗靜電性能方面也毫不含糊,通過特殊的材質處理,將靜電對芯片的威脅降至比較低,全力守護著這些微小而精密的電子元件。SMT 貼片螺母載帶需通過鹽霧測試(48 小時中性鹽霧),確保載帶基材在潮濕環境下不腐蝕,保障存儲壽命。SMT貼片螺母載帶生產廠家

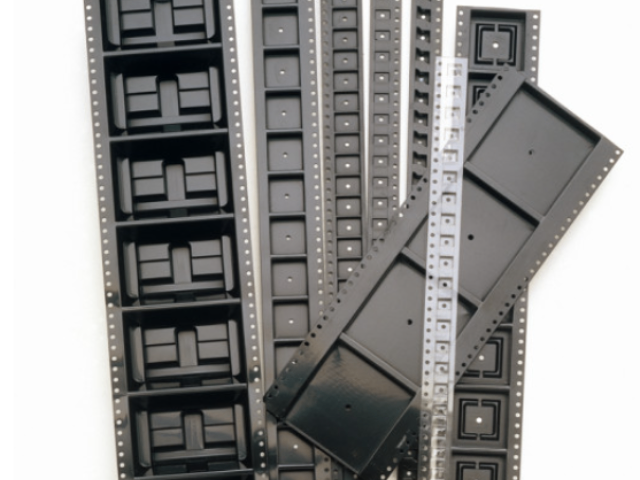

SMT 貼片螺母載帶作為實現螺母自動化貼片的載體,其設計需兼顧螺母的定位精度與輸送穩定性,直接影響 SMT 工序的焊接良率。在結構設計上,載帶腔體需精細匹配螺母的外徑、高度及螺紋規格,例如 M3 貼片螺母對應的載帶腔體直徑通常為 3.1-3.2mm,高度比螺母高 0.05-0.1mm,既確保螺母能順利放入,又避免晃動。為防止螺母在振動輸送過程中移位,腔體底部會設計環形防滑紋理或微小凸起,增加螺母與腔體的摩擦力,使螺母姿態保持垂直,保障貼片機吸嘴抓取時的坐標精度在 ±0.05mm 內。同時,腔體邊緣會設置輕微的定位卡扣,當螺母放入后可實現初步固定,進一步減少輸送過程中的位置偏差。浙江彈片編帶供應商汽車 ECU(電子控制單元)的集成電路采用高可靠性編帶封裝。

接插件載帶作為接插件自動化 SMT 組裝的關鍵輔助部件,其設計需圍繞接插件的結構特點與檢測需求,實現精細供料與元件保護的雙重功能。在材質選擇上,接插件載帶多采用透明 PC 材質,這類材料不僅具備優異的透光性(透光率≥90%),可滿足 SMT 生產線視覺檢測系統的清晰識別需求,便于檢測接插件是否漏放、反向;還具備**度與耐溫性,可承受貼片機送料時的拉扯力與 120℃以下的高溫環境。在結構設計上,載帶腔體需根據接插件的引腳數量、排列方式預留足夠容置空間,例如帶多排引腳的接插件載帶,腔體需采用分區設計,每排引腳對應**的凹槽,避免引腳相互擠壓變形。

在電子設備的組裝過程中,連接器需要與 PCB 板、線纜等其他元件進行精細對接,一旦對接出現偏差,不僅會影響電路的正常導通,還可能導致設備故障,因此連接器的定位精度至關重要。連接器載帶憑借高達 ±0.05mm 的定位精度,成為保障連接器精細對接的關鍵因素。連接器載帶的定位精度主要通過兩個方面實現:一是載帶的定位孔加工精度,采用激光打孔技術,確保定位孔的圓心位置誤差控制在 ±0.01mm 以內,相鄰定位孔的間距誤差不超過 ±0.02mm;接插件載帶的寬度規格涵蓋 8mm、12mm、16mm 等,適配不同尺寸接插件,兼容主流貼片機送料軌道。

連接器作為實現電子設備內部及設備之間信號與電力傳輸的部件,其結構往往較為復雜,部分連接器還帶有金屬外殼或多組插針,重量相對較大。在復雜電子設備(如服務器、通信基站、汽車電子等)的組裝過程中,連接器需要經過多次傳輸、定位和插拔測試,這對承載連接器的載帶提出了極高的承載能力要求。連接器載帶通過科學優化帶體厚度,成功解決了這一難題。在設計過程中,廠家會根據連接器的重量、尺寸以及組裝過程中的受力情況,采用有限元分析等技術手段,精細計算出比較好的帶體厚度。彈片(導電彈片、彈性彈片)的保護存儲。江蘇貼片螺母編帶價格

導電型載帶能快速將靜電導走;抗靜電型載帶可使靜電耗散,防止靜電積累;SMT貼片螺母載帶生產廠家

LED 燈珠作為照明、顯示等領域的重要元件,其發光芯片極為脆弱,輕微的劃傷、污染或高溫影響都可能導致燈珠發光性能下降甚至報廢。燈珠載帶針對 LED 燈珠的這一特性,在材料選擇和結構設計上進行了多方面優化,成為保障燈珠質量和批量生產的關鍵保障。燈珠載帶的內壁采用高精度拋光工藝處理,表面光滑度極高,粗糙度可控制在 Ra0.1μm 以下。這種光滑的內壁能夠避免燈珠在放入和取出載帶時,其表面的透鏡或發光芯片被劃傷,同時也減少了灰塵、雜質在載帶內的附著,確保燈珠始終保持清潔狀態。此外,LED 燈珠在生產過程中需要經過回流焊等高溫工藝,焊接溫度通常在 200 - 260℃之間。SMT貼片螺母載帶生產廠家

- 江蘇螺母編帶哪家便宜 2025-10-12

- 安徽鑲埋螺母價格 2025-10-12

- 上海接插件編帶價格 2025-10-12

- 螺母編帶尺寸 2025-10-12

- 安徽燈珠載帶批量定制 2025-10-12

- 浙江芯片編帶工廠直銷 2025-10-12

- 上海壓花螺母銷售廠家 2025-10-12

- 六角螺母批量定制 2025-10-12

- 細牙螺母定制 2025-10-12

- 上海屏蔽罩編帶供應商 2025-10-12

- 山東三級電源系統防雷器廠家 2025-10-13

- BUZ78 2025-10-13

- 吉安地下停車場車位引導屏控制系統 2025-10-13

- 浙江低壓電源系統防雷器安裝 2025-10-13

- 異步采樣光頻梳論壇 2025-10-13

- 天津光伏電源系統防雷器選型標準 2025-10-13

- 電流保險管出廠價 2025-10-13

- 廣東高級金屬按鍵價格多少 2025-10-13

- 長沙千兆光模塊價格 2025-10-13

- 青海電源系統防雷器價格 2025-10-13