PET片材用發泡母粒性價比高

汽車用發泡母料需滿足汽車行業嚴苛標準(如ISO10580、GB/T27630),具備優異的耐高低溫性(-40℃至120℃)、耐老化性(紫外線照射3000小時性能保留率很70%)和低VOCs(揮發性有機物)含量,部分產品還需具備阻燃性;建筑用發泡母料需符合建筑材料標準(如GB/T20284、GB8624),側重隔熱性能(導熱系數≤0.04W/(m?K))、耐候性(室外使用5-10年無明顯老化)和力學性能(如抗壓強度、環剛度)。性能要求對比,汽車用發泡母料對環保性要求更高,VOCs含量需控制在50μgC/g以下,避免影響車內空氣質量;建筑用發泡母料對隔熱和耐候性要求更嚴格,確保建筑保溫效果長期穩定。應用場景對比,汽車用發泡母料用于汽車內飾(如座椅緩沖層、門板隔音棉)、外飾(如保險杠芯材)和結構件(如底盤隔熱件);建筑用發泡母料用于墻體保溫板材、地暖保溫管材、屋頂隔熱層。此外,汽車用發泡母料需與汽車基材(如PP、ABS、EVA)精細匹配,滿足不同部件的性能需求;建筑用發泡母料多以PE、PP、PVC為載體,適配建筑領域常用的擠出和模壓工藝,且可根據建筑部位調整配方,如外墻保溫用母料需增強耐候性,地暖用母料需提升隔熱性。ABS 發泡母料保留 ABS 韌性,減少制品內部應力防止翹曲。PET片材用發泡母粒性價比高

擠出型材用發泡母料頻繁應用于各類塑料擠出型材,如建筑用門窗型材、裝飾型材、家具用型材、工業用框架型材等。以建筑門窗型材為例,添加該母料后,型材重量減輕20%-35%,不只降低運輸和安裝成本,其內部的封閉泡孔還能有效阻斷熱量傳遞,提升門窗的保溫隔熱性能,減少建筑能耗;在裝飾型材中,發泡結構能提升型材的隔音性,適用于室內裝修中對靜音有要求的場景(如臥室、書房)。此外,該母料還具備良好的耐候性和抗老化性,能確保型材在室外長期使用后不易出現變色、開裂等問題,且可根據基材類型和型材用途調整配方,滿足不同場景的性能需求,是擠出型材行業實現產品升級的重要輔助材料。山東ABS發泡母粒廠家XPE 發泡母料助力生產閉孔率高、彈性好的 XPE 材料。

水溶性發泡母料以水溶性樹脂(如PVA)為載體,添加水溶性發泡劑,制品在水中3-7天可完全溶解,無殘留,適用于一次性包裝、農業育苗盤(降解后不污染土壤);非水溶性發泡母料以PE、PP為載體,制品不溶于水,耐水性好,適用于需長期接觸水的場景,如水上浮標、水產養殖設備。性能上,水溶性母料制品力學強度低,只適用于短期使用;非水溶性母料制品強度高,耐用性好。加工上,水溶性母料需控制水分,避免結塊;非水溶性母料加工常規。成本上,水溶性母料比非水溶性高50%-100%,但符合環保降解趨勢,在一次性領域應用潛力大。

注塑級發泡母料針對注塑工藝設計,載體樹脂選用高流動性品種(如高熔指PE、PP),助劑中添加潤滑劑減少熔體與模具摩擦;擠出級發泡母料適配擠出工藝,載體樹脂熔體強度較高(如中低熔指PE、PP),需添加成核劑確保泡孔在擠出過程中穩定生長。工藝適配性上,注塑級發泡母料能適應注塑工藝的短周期、高壓力環境,發泡劑分解速度快,在注塑填充模具的短時間內完成發泡,且不影響制品表面光潔度;擠出級發泡母料能耐受擠出工藝的高溫、高剪切環境,發泡劑分解溫度與擠出溫度匹配,避免在擠出機內過早分解導致堵料,同時保證擠出制品泡孔均勻。性能差異,注塑級發泡母料制品尺寸精度高,可生產復雜形狀制品,但發泡倍率相對較低(一般3-10倍);擠出級發泡母料制品可連續生產,適合板材、管材等長條形產品,發泡倍率更高(5-20倍)。應用對比,注塑級發泡母料用于家電外殼、汽車內飾注塑件(如儀表盤配件);擠出級發泡母料用于發泡管材、發泡板材、型材等。此外,注塑級發泡母料需與注塑基材精細匹配,不同基材(如ABS、PP)需選用對應載體的母料;擠出級發泡母料對基材適應性稍廣,同類型載體(如PE)可適配多種擠出產品。注塑用發泡母料無需改造設備,直接混合注塑即可。

阻燃型發泡母料在普通發泡母料基礎上添加阻燃劑(如氫氧化鎂、溴系阻燃劑等),除具備輕量化、隔熱等基礎功能外,還能賦予制品阻燃性能;普通發泡母料只側重發泡效果,無阻燃功能。從阻燃性能看,阻燃型發泡母料制品可達到UL94V0級或GB8624B1級阻燃標準,遇火后能快速形成阻燃層,抑制火焰蔓延,減少煙霧釋放;普通發泡母料制品易燃,燃燒時會產生大量有害氣體,存在安全隱患。適用場景對比,阻燃型發泡母料頻繁用于建筑、電子、汽車等對消防安全要求高的領域,如建筑用阻燃發泡板材、電子設備阻燃包裝托盤、汽車發動機艙阻燃隔熱件;普通發泡母料多用于對阻燃無要求的場景,如日用品包裝、普通玩具泡沫部件。此外,阻燃型發泡母料在配方設計上需平衡阻燃性與發泡效果,部分阻燃劑可能影響泡孔均勻性,需通過優化成核劑用量改善;普通發泡母料配方更簡單,重點控制發泡劑分解溫度和分散性即可。成本方面,阻燃型發泡母料因添加高價阻燃劑,成本比普通發泡母料高15%-30%,但能滿足特殊領域安全標準,具有不可替代的優勢。XPE 發泡母料生產的汽車腳墊耐磨損,易清潔。擠出型材用發泡母粒銷售

MPP 管材用發泡母料保障 MPP 管耐化學腐蝕性能。PET片材用發泡母粒性價比高

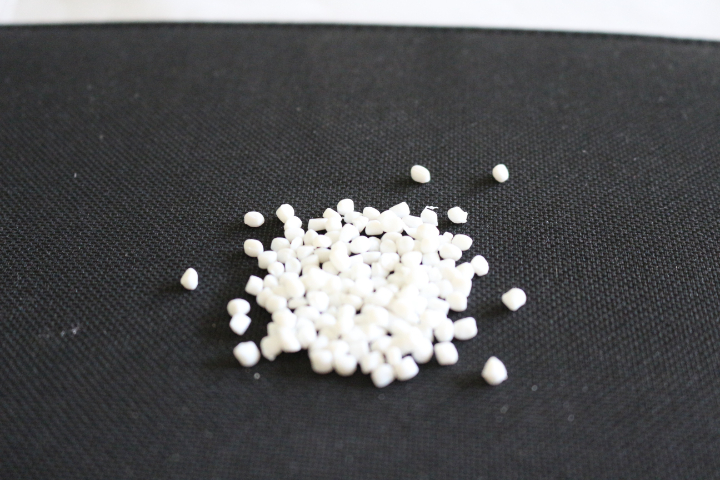

聚丙烯發泡母料是以聚丙烯(PP)為載體,復配高效復合發泡劑、成核劑、增韌劑、抗氧劑等助劑,經特殊混煉和造粒工藝制備而成的功能性母料。由于聚丙烯本身結晶度高、熔體強度較低,傳統發泡難度較大,因此聚丙烯發泡母料在配方設計上重點解決了這一問題,通過添加增韌劑提升PP熔體強度,確保發泡過程中泡孔能穩定生長且不易破裂,同時成核劑的加入可細化泡孔,使泡孔分布更均勻。該母料的明顯優勢在于能在聚丙烯加工的典型溫度范圍(170-220℃)內實現高效發泡,生成的泡孔結構穩定,且與PP基材結合緊密,能明顯提升制品的輕量化效果,一般可降低生產的制品密度30%-60%,同時保持較好的力學性能,如剛性、抗沖擊性和耐化學腐蝕性。PET片材用發泡母粒性價比高

- 山東功能性發泡劑 2025-10-13

- 上海聚乙烯吹膜用發泡劑替代進口 2025-10-13

- 重慶聚乙烯發泡母料生產廠家 2025-10-13

- 浙江穿線管材用發泡劑 2025-10-13

- 甘肅哪里有聚乙烯發泡母料 2025-10-13

- 廣東功能性發泡劑生產廠家 2025-10-13

- 廣東聚丙烯發泡劑生產廠家 2025-10-13

- 本地聚乙烯發泡母料聯系方式 2025-10-13

- 江蘇ABS發泡劑銷售 2025-10-13

- 山東高溫發泡劑質量好 2025-10-13

- 江蘇PE預開口連卷袋廠家 2025-10-13

- 徐州國內陽光板價格 2025-10-13

- 廣州按摩器連桿尼龍加纖增強 2025-10-13

- 青海塑料薄膜廠家電話 2025-10-13

- 江北區專注塑料托盤經久耐用 2025-10-13

- 廣東本地pla全降解奶茶吸管貨源充足 2025-10-13

- 山西加工塑料 2025-10-13

- 福建導電硅膠管生產廠家 2025-10-13

- 福建大容量冷藏箱多少錢 2025-10-13

- 鹽城附近陽光板加工 2025-10-13