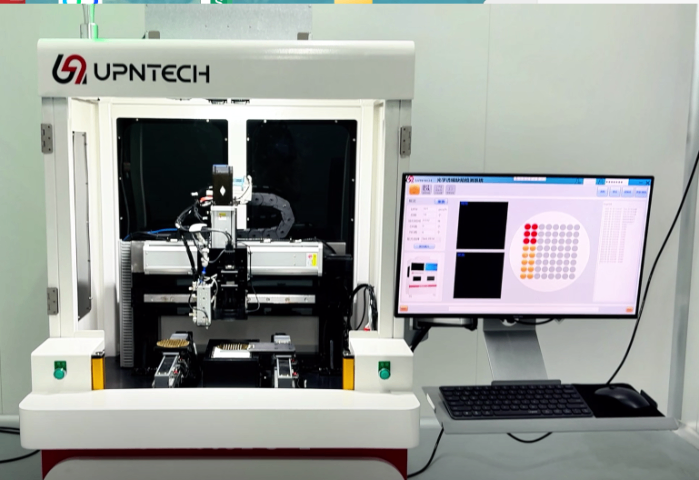

浙江機器視覺光學透鏡缺陷檢測設備

鏡片缺陷檢測現場噪音大、燈光刺眼,員工流失率居高不下。優普納裝備整機運行噪音<60 dB,低于辦公室水平;2.5D 光源采用漫反射照明,無頻閃、無眩光;轉盤式封閉結構避免鏡片碎屑飛濺,安全系數提升 90%。AI 算法自動判定,操作員只需上下料,勞動強度大幅降低。未來工廠需要數據驅動,優普納裝備預留 OPC-UA、MQTT、RESTful API 等全開放接口,可與 MES、PLM、WMS、AGV 無縫對接;轉盤式單顆檢測數據可為數字孿生提供實時缺陷分布,助力 AI 預測性維護。7 μm 分辨率+12MP 相機+2.5D 光源的硬件底座,可通過軟件升級支持下一代 3 μm 分辨率需求。江蘇優普納科技的鏡片自動質檢機,集成AI算法,智能區分真實缺陷與干擾,降低誤判率。浙江機器視覺光學透鏡缺陷檢測設備

鏡片小批量多品種時代,傳統 AOI 換型動輒 2 小時,產能浪費嚴重。優普納裝備采用 100+ 件號配方+磁吸治具,換型時間壓縮至 3 分鐘;轉盤式結構可快速拓展至 4 工位并行,產能翻倍無需二次投資。7 μm 分辨率與 12MP 相機保證檢測精度不隨品種變化;AI 算法自動加載對應缺陷模型,無需人工調試。鏡片缺陷檢測數據長期沉睡,無法反哺工藝改進。優普納裝備內置 SPC 模塊,實時統計缺陷類型、位置、頻率,自動生成柏拉圖、趨勢圖、CPK 報告;AI 算法可關聯缺陷與工藝參數(溫度、壓力、時間),定位異常根因。轉盤式單顆檢測讓每片鏡片數據單獨,避免批量混淆。某光學廠利用優普納 SPC 發現鍍膜前劃痕集中在第 3 工位,調整夾具后缺陷率下降 60%。非球面光學透鏡缺陷檢測設備銷售廠家江蘇優普納科技的光學透鏡檢測儀,適用于透明材質部件,檢測精度達7μm,行業先進企業。

在光學鏡片的生產過程中,從白片到鍍膜再到黑片,每個環節都可能出現缺陷。光學透鏡缺陷檢測設備基于先進的技術,如搭載資質技術靈眸OCT模組,能夠進行3D層析結構分析及缺陷檢測,像CT一樣**光學鏡片表面及內部結構,并實時3D呈現缺陷類型、大小及位置,具有微米級分辨率和毫米級穿透深度,檢測深度高到可達10mm。此外,還同步搭配2D相機針對鏡片表面邊緣或黑片油墨區域進行檢測,實現鏡片上、下表面及內部全檢。這種全方面的檢測方式,全方面覆蓋了整個光學鏡片生產過程,有效保障了鏡片的質量,減少了因缺陷產品流入市場帶來的損失。

光學鏡片在注塑、模壓、鍍膜、膠合多工藝流轉,缺陷類型層出不窮。優普納裝備通過 7 μm 分辨率+12MP 相機+2.5D 光源,建立“缺陷基因庫”,對劃痕、麻點、白跡、臟污、霧氣、氣泡、水縮等 10個大類 200 余小類缺陷進行 AI 分類。轉盤式單顆檢測讓每片鏡片擁有特定 ID,缺陷坐標、光學參數、工藝參數全程可追溯。100+ 件號配方支持跨工藝共線;數據報表可一鍵對接 MES/ERP。鏡片外觀檢測現場往往存在振動、粉塵、溫濕度波動,影響成像穩定性。優普納裝備整機采用大理石基座+主動隔振設計,將外界振動衰減 95%;2.5D 光源內置恒溫系統,光強波動<1%;12MP 相機配置工業級防塵罩,可在 Class 1000 潔凈室外穩定運行。轉盤式單顆檢測結構封閉,鏡片全程不落地,避免二次污染。江蘇優普納科技的缺陷檢測機,采用人性化操作界面,降低員工學習成本。

對于初創光學企業,資金與產線空間同樣寶貴。優普納采用“料盤整盤上料+人工換盤”的輕量方案:人工將治具盤放入上料位,伺服模組自動逐片吸取并送入轉盤,檢測后OK/NG分穴下料,滿盤蜂鳴提示。整機占地只1.08 m2,卻預留AGV接口,后期可直接升級全自動料倉,避免重復投資。維護便利性決定設備生命周期。優普納轉盤機構采用抽屜式分度器,松開四顆快拆螺絲即可整體抽出,10分鐘完成清潔、潤滑、易損件更換;成像模組、光源、相機全部集成于燕尾槽滑軌,30秒整體拔插,重復定位精度±5 μm。江蘇優普納科技的光學透鏡檢測設備,支持缺陷3D建模,直觀呈現問題點。激光輔助高精度光學檢測設備報價

江蘇優普納科技的鏡片自動質檢機,采用緊湊型設計,占地面積小,適配各類生產環境。浙江機器視覺光學透鏡缺陷檢測設備

機械安全:轉盤區域配備光電聯鎖,異常侵入時2ms內切斷動力電源。電氣安全:符合EN 60204-1標準,接地電阻小于0.1Ω。數據安全:支持本地加密存儲與斷點續傳,可選配物理隔離網絡模塊。應急處理:關鍵故障自動保存此外50件產品檢測數據,避免批次損失。設備內置ISO 5725精度驗證程序,可通過標準樣板自動計算重復性(Repeatability)與再現性(Reproducibility)指標。檢測算法通過3000組缺陷樣本的交叉驗證,不同類型缺陷的檢出概率標準差控制在±2%以內。提供第三方驗證報告模板,支持CNAS實驗室認證需求。浙江機器視覺光學透鏡缺陷檢測設備

- 智能分揀高精度光學檢測設備定制 2025-10-12

- 微米級光學透鏡缺陷檢測設備廠家 2025-10-12

- 多工位高精度光學檢測設備大概多少錢 2025-10-12

- 深圳光學透鏡缺陷檢測設備生產廠家 2025-10-12

- 非球面內窺鏡缺陷檢測設備供應商 2025-10-12

- 云端管理高精度光學檢測設備供應商 2025-10-12

- 一鍵切換內窺鏡缺陷檢測設備銷售廠家 2025-10-12

- 云端管理高精度光學檢測設備供應商家 2025-10-12

- 遠心光學光學透鏡缺陷檢測設備報價 2025-10-11

- AI視覺內窺鏡缺陷檢測設備價格 2025-10-11

- 晶圓清洗廢水處理設備安裝 2025-10-13

- 莞城中央空調安裝報價 2025-10-13

- 無錫電表殼螺母植入機廠家 2025-10-13

- 全自動貼體包裝機報價 2025-10-13

- 青浦懸掛式碼垛機安全性怎么樣 2025-10-13

- 黑龍江工業烘干機 2025-10-13

- 湖北霍尼韋爾Honeywell工業相機代理企業 2025-10-13

- 姑蘇區一體化氫燃料電池用膠條檢測設備要多少錢 2025-10-13

- 成都博結成科技大功率電源廠家 2025-10-13

- 吉林制造智能鎖 2025-10-13