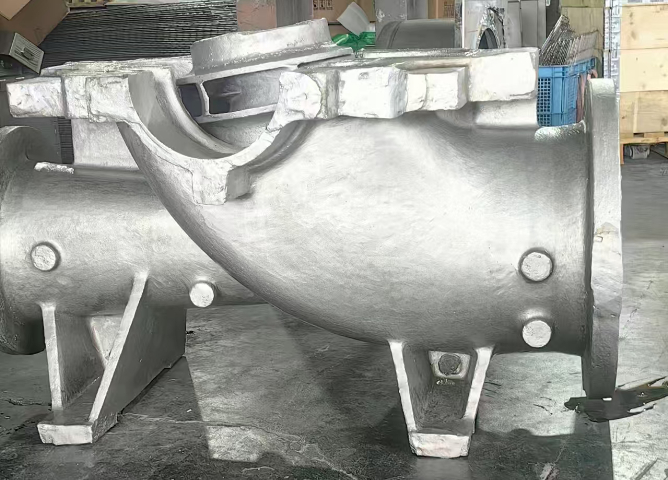

江蘇精密零件不銹鋼酸洗外包

溫度對酸洗效果的影響機制溫度是酸洗工藝的參數之一,直接影響化學反應速率、金屬表面處理質量及工藝經濟性。其作用規律可歸納為以下方面:1.溫度與酸洗速度的正相關性實驗表明,溫度每升高10℃,酸洗反應速率可提升2-3倍。以鹽酸酸洗為例,20℃時需,40℃縮短至1-2分鐘,60℃進一步降至15-50秒。這種加應源于溫度升高增加了分子動能,促進酸液與氧化物的接觸頻率,同時降低反應活化能。2.溫度對處理效果的閾值效應比較好溫度區間:多數金屬(如碳鋼、不銹鋼)的酸洗溫度建議控制在40-70℃。在此范圍內,既能**去除氧化層,又可避免過度腐蝕。例如,石英砂酸洗在50℃時雜質去除效果比較好,超過60℃則因酸揮發加劇導致效率下降。金屬差異性:鋁、銅等活潑金屬需更低溫度(20-40℃),而耐腐蝕合金(如鈦)可耐受更高溫度(80-90℃)。3.溫度與溶液濃度的協同作用高溫下可降低酸液濃度而維持相同效率。例如,40℃時鹽酸濃度可降至15%-20%,較常溫(20℃)減少30%用量。這種協同效應降低原料成本,但需注意FeCl?等副產物的積累會抵消溫度優勢。4.溫度控制的負面影響腐蝕風險:溫度超過70℃時,緩蝕劑失效概率增加,金屬基材腐蝕速率呈**上升。能耗與設備損耗:間接加熱模式。佐賀工藝,不銹鋼酸洗溫度可控。江蘇精密零件不銹鋼酸洗外包

不銹鋼酸洗的化學機制與工藝優化一、不銹鋼酸洗的化學機制不銹鋼酸洗是通過酸性溶液與金屬表面氧化物發生化學反應,從而去除氧化皮、銹跡和其他污染物的過程。這一過程主要依賴于酸液中的氫離子與氧化皮中的金屬氧化物之間的化學反應。例如,硝酸和氫氟酸的混合酸液能夠有效溶解不銹鋼表面的氧化鉻層,同時去除焊接過程中產生的焊渣和氧化皮。二、工藝參數對酸洗效果的影響酸液濃度酸液的濃度是影響酸洗效果的關鍵因素之一。通常,硝酸的濃度控制在15-25%,氫氟酸的濃度在1-5%之間。過高的酸液濃度可能導致金屬表面過度腐蝕,而過低的濃度則無法有效去除氧化皮。溫度酸洗溫度一般在20-60℃之間,溫度每升高10℃,反應速率提高。然而,溫度過高會加速酸液的揮發,增加操作難度和安全隱患。時間酸洗時間根據氧化皮的厚度和污染程度而定,通常在15-30分鐘之間。過長的處理時間可能導致金屬表面過度腐蝕,影響材料性能。三、工藝優化方案復合酸洗工藝采用硝酸和氫氟酸的復合酸洗工藝,不僅能夠有效去除氧化皮,還能減少金屬表面的過度腐蝕。此外,添加緩蝕劑可以進一步保護金屬基體,提高酸洗效果。自動化酸洗線自動化酸洗線通過精確控制酸液濃度、溫度和處理時間。常州精密零件不銹鋼酸洗一站式服務不銹鋼酸洗,鋼結構焊縫統一色。

防止殘酸腐蝕)廢液處理?:中和至pH6-9后沉淀回收金屬離子注意事項?:鋁合金件需控制pH值(2-5),避免過腐蝕;精密零件應使用網籃裝載,防止直接接觸槽底;定期(每4小時)檢測酸液濃度并及時補充。五、技術發展趨勢1.當前技術突破頻率自適應技術?:新型換能器可實時調整20-200kHz頻率,應對不同污染階段復合工藝?:某企業開發"電解-超聲-酸洗"三聯工藝,使不銹鋼酸洗時間縮短至傳統1/7綠色化改進?:采用生物降解酸劑(如葡萄糖酸)配合超聲,使COD排放降低60%2.未來發展方向智能化控制?:通過AI算法優化頻率-功率-溫度參數組合,預計可提升能效30%模塊化設計?:即插即用式超聲模塊使現有酸洗線改造成本降低50%跨界應用?:向鋰電材料清洗、光伏硅片去雜等新興領域擴展,市場規模預計2028年達零排放系統?:結合膜分離技術實現酸液循環利用率>95%的閉環清洗隨著法規趨嚴和精密制造需求增長,超聲波輔助酸洗技術正逐步替代傳統工藝。國內某企業數據顯示,2024年該技術設備銷量同比增長47%,在汽車零部件領域的滲透率已達38%。未來5年,隨著自動化程度提升和成本下降,有望在中小企業實現規模化應用。

酸洗與鈍化的本質區別體現在以下方面:目的差異?酸洗:通過酸性溶液(如硝酸、鹽酸)溶解金屬表面的氧化皮、銹斑、焊渣等雜質,主要實現清潔和表面提亮,處理后常呈現銀白色啞光效果?。鈍化:在金屬表面生成致密氧化膜(如鉻酸鹽膜),通過物理隔離作用阻斷腐蝕介質與基體接觸,是提升耐腐蝕性且不改變原色?。作用原理不同?酸洗依賴酸液與金屬氧化物的化學反應,通過溶解作用去除雜質,可能對基體造成輕微侵蝕?。鈍化通過氧化劑(如硝酸、鉻酸)引發金屬表面鈍化反應,形成納米級惰性氧化層,屬于主動防護機制?。工藝特性對比?酸洗需嚴格控制酸液濃度、溫度和時間,過度處理會導致表面過腐蝕或氫脆風險?。鈍化更關注鈍化劑成分均勻性和成膜完整性,需避免局部膜層缺陷影響防護效果?。應用場景區分?酸洗適用于去除加工殘留物(如焊接氧化皮),為后續處理(如涂裝、電鍍)提供潔凈表面?。鈍化多用于不銹鋼、鋁合金等材料的終防護處理,尤其對鏡面或精密零件需保持原色的場景?。兩者常結合使用(如酸洗鈍化復合工藝),但本質仍是分階段實現清潔與防護的目標?。不銹鋼酸洗,食品機械易清洗。

自動化酸洗設備選型綜合指南一、自動化酸洗設備概述與分類自動化酸洗設備是通過機械化和智能化手段實現金屬表面處理的工業裝備,主要用于去除不銹鋼、碳鋼等金屬材料表面的氧化皮、焊斑和銹跡。根據工作原理和結構特點,主要分為以下幾類:全自動酸洗清洗機?:采用酸液循環噴淋系統,將特定濃度和溫度的酸液均勻噴灑到待清洗物體表面,確保復雜結構部位也能充分覆蓋部分機型配備超聲波發生器,通過高頻振動增強清洗效果,特別適合縫隙小或形狀復雜的物體典型處理能力:工件長度<500mm,直徑<300mm塔式酸洗機?:冶金工程設備,采用高速流動鹽酸進行雙面酸洗,周期可縮短至35秒以下占地面積比傳統設備減少30-50%,酸洗成本降低25-30%適用寬度:80-1600毫米帶鋼,運行速度12-200米/分,生產能力2-150噸/小時全封閉導管超聲波酸洗設備?:專為鈦合金導管設計,采用316L不銹鋼及PP材料制作工藝流程:超聲波清洗→噴淋漂洗→酸洗→噴淋漂洗→超聲波漂洗→熱風干燥特點:全自動控制,配備PLC及溫度模塊,輸送載荷200公斤/米/雙通道二、不同材質對設備的特殊要求根據用戶之前咨詢的不銹鋼材質特性。佐賀不銹鋼酸洗,現場勘察報價。無錫304不銹鋼酸洗服務

泰州佐賀,不銹鋼酸洗流程可視。江蘇精密零件不銹鋼酸洗外包

酸洗后表面光潔度的標準體系與工業應用一、表面光潔度的定義與測量標準表面光潔度是衡量金屬表面微觀平整度的重要指標,通常以粗糙度(Ra值)和缺陷密度為量化依據。根據美國標準MIL-L-46174,不銹鋼酸洗后的表面需符合兩類缺陷控制要求:宏觀缺陷:劃痕、麻點等需限制在特定尺寸范圍內(如劃痕寬度≤,深度≤);微觀粗糙度:Ra值一般需控制在μm區間,具體數值取決于應用場景(如食品設備要求Ra≤μm以降低**附著風險)。二、酸洗工藝對光潔度的影響機制雜質去除與鈍化膜形成:酸洗通過溶解氧化皮和鐵銹,使表面裸露的鉻元素富集,形成致密鈍化膜,此過程可降低表面粗糙度約30%-50%;工藝參數關鍵性:酸液濃度(通常為10%-20%硝酸)、溫度(40-60℃)和時間(5-30分鐘)需精確控制,過度酸洗會導致表面過度腐蝕,Ra值反而升高。三、行業標準與檢測方法**通用檢測:藍點試驗法:通過硫酸銅溶液檢測鈍化膜完整性,無藍斑則表明表面處理合格;激光共聚焦顯微鏡:可精細測量Ra值及三維形貌,適用于高精度工件。區域差異化要求:如航空航天部件需滿足A區(關鍵表面)劃痕≤,B區(非關鍵區)可放寬至。江蘇精密零件不銹鋼酸洗外包

泰州市佐賀表面處理有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**泰州市佐賀表面處理供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 環保不銹鋼酸洗服務 2025-10-14

- 上海環保不銹鋼酸洗價格 2025-10-14

- 鎮江精密零件不銹鋼酸洗服務 2025-10-14

- 泰州環保不銹鋼酸洗廠 2025-10-13

- 上海304不銹鋼酸洗工藝 2025-10-13

- 蘇州本地不銹鋼酸洗費用 2025-10-13

- 無錫316L不銹鋼酸洗價格 2025-10-13

- 無錫316L不銹鋼酸洗外包 2025-10-13

- 316L不銹鋼酸洗多少錢 2025-10-13

- 南通316L不銹鋼酸洗外包 2025-10-13

- 浦東新區購買氣動元件哪個好 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14

- 射陽購買軸承維保 2025-10-14