浙江特殊氣氛高溫爐定制價格

高溫爐*****的特點是具備極強的耐高溫能力,能為物料處理提供超高溫環境,滿足多種高溫工藝需求。其爐膛**高溫度可輕松突破1000℃,部分特種高溫爐甚至能達到2000℃以上,這得益于其采用的質量耐高溫材料。爐膛內壁多由剛玉、莫來石等高級耐火材料砌筑,這些材料在高溫下仍能保持穩定的化學性能和結構強度,不易發生軟化、變形或腐蝕。加熱元件則選用硅碳棒、硅鉬棒、鉬絲、鎢絲等耐高溫元件,其中硅鉬棒可在1800℃以下長期工作,鎢絲加熱元件更是能耐受2500℃的高溫。為了承受如此高溫,爐體的保溫層也經過特殊設計,通常采用多層復合結構,內層為耐高溫陶瓷纖維,外層為保溫棉,再配合反射屏,能有效阻隔熱量傳遞,減少熱損失,確保爐體外部溫度處于安全范圍,同時維持爐膛內的高溫狀態穩定。這種強大的耐高溫能力,使得高溫爐在陶瓷燒結、金屬熔煉、特種材料合成等高溫作業中發揮著**作用。 余熱回收系統,麟能高溫爐更節能更環保。浙江特殊氣氛高溫爐定制價格

高溫爐的節能與環保技術由于高溫爐通常能耗極高,節能與環保技術成為行業關注的重點。傳統高溫爐的熱效率較低,大量能量以廢熱形式損失。現代節能技術包括高效保溫材料(如陶瓷纖維、氣凝膠)、余熱回收系統和變頻控制加熱。例如,余熱回收裝置可將廢氣中的熱量用于預熱進氣或發電,***降低能耗。在環保方面,高溫爐可能產生有害氣體(如CO、NOx)或粉塵,因此需要配備廢氣處理系統,如催化燃燒、靜電除塵或SCR脫硝技術。此外,采用清潔能源(如電加熱替代燃氣)也能減少碳排放。一些先進的高溫爐還采用蓄熱式燃燒技術(RTO),將燃燒效率提升至90%以上。隨著全球碳中和目標的推進,高溫爐的綠色制造技術將持續優化。山東陶瓷高溫爐廠家報價穩定的精度和一致性,麟能科技讓高溫爐更專業。

高溫爐在半導體單晶生長領域的技術突破是微電子產業發展的基石。直拉法(Czochralski)單晶硅爐工作溫度高達1420°C以上,其**在于對熔硅溫度梯度和晶體提拉速度的納米級控制。爐體采用超高純度石英坩堝盛裝多晶硅料,外部由石墨加熱器提供輻射熱源,多層碳碳復合材料隔熱屏確保熱場穩定。精密伺服電機控制籽晶旋轉并勻速提拉(每分鐘數毫米),實時監測晶體直徑的激光測徑系統與溫度控制形成閉環。為抑制硅熔體對流擾動,現代單晶爐還配備超導磁體產生強磁場平抑熔體流動。氣相外延(VPE)爐則在高溫(1100°C-1250°C)下將硅烷、氯硅烷等前驅體氣體熱解沉積,生長出原子級平整的外延層,爐內氣流動力學設計直接決定膜厚均勻性。碳化硅單晶生長采用物***相傳輸法(PVT),溫度需達2300°C以上,在石墨坩堝內通過溫度梯度驅動SiC原料升華并重新結晶。這些高溫生長設備要求數百度范圍內溫控精度優于±0.5°C,且連續運行數百小時無故障,其技術復雜度**了高溫工業裝備的前列水平。

連續式高溫爐通過自動化的輸送系統,實現了材料的連續高溫處理,大幅提高了生產效率。在汽車排氣系統用蜂窩陶瓷載體的生產中,連續式高溫爐將擠出成型的坯體從入口連續送入,經過預熱(200-600℃)、燒成(1200-1400℃)、冷卻三個階段,整個過程耗時約8小時,**終產品的抗壓強度達20MPa,熱震穩定性(1100℃水冷)超過50次。這種爐子的長度可達30-50米,分為多個**控溫區,每個溫區的溫度可精確調節,形成特定的溫度曲線。輸送系統采用耐熱鋼網帶或推桿式結構,運行速度可在米/小時范圍內調節,滿足不同材料的處理需求。連續式高溫爐還配備了完善的廢氣處理系統,通過焚燒、吸附等工藝,將燒成過程中產生的有害氣體(如有機物、硫化物)凈化處理,排放濃度符合國家環保標準。 麟能科技,讓您的材料燒結工藝更高效、更可靠。

耐火材料研發中心的隧道式高溫爐像一條橫臥的鋼鐵巨龍,在恒溫車間里延伸出五十米的長度。爐體內部由多層耐火材料砌筑而成,**內層是能承受2000攝氏度高溫的氧化鋯磚,外層則是隔熱性能優良的硅酸鋁纖維棉,確保爐體表面溫度不超過60攝氏度。技術員將新研發的耐火澆注料制成標準試塊,在其表面涂抹上一層高溫涂料后,放入特制的窯車。窯車沿著軌道緩緩駛入爐口,開始為期三天的高溫考驗,在不同的溫區分別經歷1000度、1500度和1800度的加熱,每個溫區都設有自動測溫點,實時記錄試塊的溫度變化。在1800度的高溫區,普通耐火材料早已軟化變形,而新研發的澆注料卻依然保持著完整的形狀,只是表面的顏色從灰白色變成了深褐色。當窯車從冷卻區駛出時,試塊的溫度已經降至200度左右,技術員用**工具測量其線變化率,結果顯示*為,遠低于行業標準的1%。用沖擊試驗機測試時,試塊在受到外力撞擊后沒有出現明顯的裂紋,其抗壓強度比傳統材料提高了50%。這些在極端高溫中經受住考驗的耐火材料,將被用于鋼鐵廠的高爐內襯,用耐高溫的特性守護著工業生產的**環節。 高溫爐技術新突破,麟能科技助您邁向行業前沿。常規高溫爐市場價格

智能化遠程監控,麟能科技高溫爐更符合現代化需求。浙江特殊氣氛高溫爐定制價格

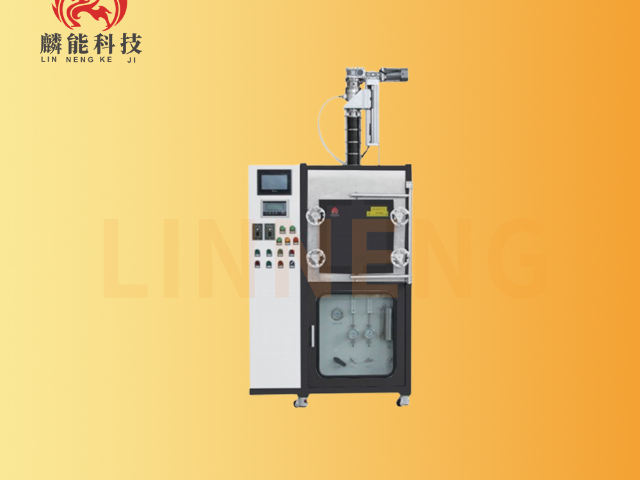

高溫爐的結構設計與材料選用直接影響其使用壽命和工作效率。爐體外殼通常采用質量冷軋鋼板制作,經過酸洗磷化處理后噴涂高溫防銹漆,具備良好的抗氧化性和耐腐蝕性。爐膛內部的耐火材料選擇需根據最高工作溫度而定,低于 1000℃的高溫爐可選用輕質耐火磚,而 1200℃以上的高溫爐則需采用高鋁磚或剛玉磚等高性能耐火材料。爐門的設計也十分關鍵,采用雙層水冷結構的爐門可有效降低表面溫度,防止操作人員燙傷,同時保證爐門與爐膛的緊密貼合,減少熱量損失。加熱元件的布局同樣重要,合理的排布方式能確保爐膛內溫度場的均勻性,常見的排布方式有側墻布置、頂底布置和四周環繞布置等,不同的排布方式適用于不同形狀和尺寸的物料加熱需求。浙江特殊氣氛高溫爐定制價格

- 福建升降式燒結爐均價 2025-09-18

- 浙江特殊氣氛燒結爐常見問題 2025-09-18

- 安徽實驗室燒結爐市場價 2025-09-18

- 連續式燒結爐方案 2025-09-18

- 安徽推薦燒結爐訂做價格 2025-09-18

- 江西高效能燒結爐零售價格 2025-09-18

- 上海工業燒結爐怎么樣 2025-09-18

- 江蘇特殊氣氛燒結爐市場 2025-09-18

- 上海多功能燒結爐單價 2025-09-18

- 快速升溫燒結爐生產企業 2025-09-18

- 陜西特色中鹽核酸酶銷售電話 2025-10-13

- 昆明超潤涂層定制 2025-10-13

- 河源內窺鏡模組方案 2025-10-13

- 紹興定做智能假肢多少錢 2025-10-13

- 象山生物檢測試劑盒有哪些 2025-10-13

- 黃浦區智能易型EMA服務費 2025-10-13

- 遼寧本地電動手術臺一體化 2025-10-13

- 松江區質量加熱絲回路24小時服務 2025-10-13

- 山西哺光儀原理 2025-10-13

- 雙目脊柱評估系統分析 2025-10-13