奉賢區半導體模具咨詢報價

半導體模具的多物理場仿真技術半導體模具的多物理場仿真已實現 “力 - 熱 - 流 - 電” 耦合分析。在注塑仿真中,同時考慮熔膠流動(流場)、模具溫度變化(熱場)和型腔受力(力場),可精確預測封裝件的翹曲量 —— 某案例通過耦合仿真將翹曲預測誤差從 15% 降至 5% 以內。針對高壓成型模具,仿真電弧放電(電場)與材料流動的相互作用,優化電極布局避免局部放電損傷模具。多物理場仿真還能預測模具在長期使用中的疲勞壽命,通過分析應力集中區域的溫度循環載荷,提前 5000 次成型預警潛在裂紋風險。這種***仿真使模具設計缺陷率降低 60%,試模成本減少 45%。無錫市高高精密模具作為使用半導體模具生產廠家,研發投入如何?奉賢區半導體模具咨詢報價

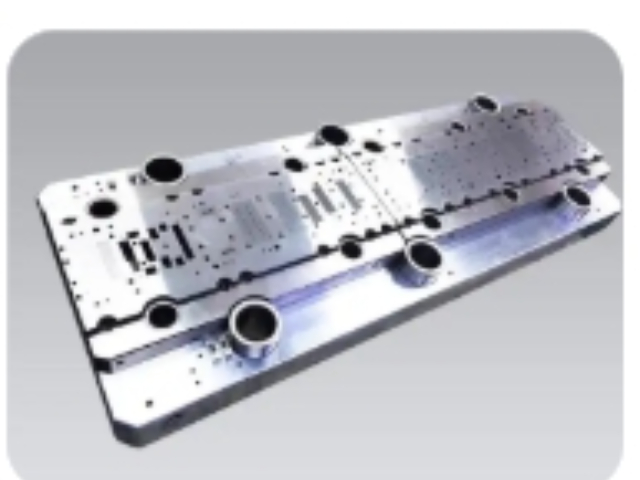

半導體模具的熱疲勞壽命提升技術半導體模具的熱疲勞壽命提升技術針對溫度循環載荷優化。模具材料采用鉻鎳鉬釩(CrNiMoV)熱作模具鋼,經 860℃淬火 + 580℃回火的雙重熱處理,獲得均勻的回火索氏體組織,熱疲勞抗力提高 25%。型腔表面采用激光熔覆鎳基合金涂層,其熱膨脹系數與基體匹配度達 90%,減少熱應力集中,涂層厚度控制在 0.3-0.5mm,結合強度超過 300MPa。設計上采用圓弧過渡替代直角拐角,應力集中系數從 2.5 降至 1.2,熱裂紋產生時間延遲 5000 次循環。某測試顯示,優化后的模具在 - 50℃至 200℃的溫度循環中,可承受 3 萬次循環無裂紋,是傳統模具的 2 倍。南通半導體模具24小時服務無錫市高高精密模具半導體模具使用規格尺寸,靈活性怎樣?

集成電路制造用模具的關鍵作用在集成電路制造流程中,模具扮演著**角色,貫穿多個關鍵環節。在芯片制造的前端,刻蝕模具用于將光刻后的圖案進一步在半導體材料上精確蝕刻出三維結構。以高深寬比的硅通孔(TSV)刻蝕為例,刻蝕模具需要確保在硅片上鉆出直徑*幾微米、深度卻達數十微米的垂直孔道,這對模具的耐腐蝕性、尺寸穩定性以及刻蝕均勻性提出了嚴苛要求。模具的微小偏差都可能導致 TSV 孔道的形狀不規則,影響芯片內部的信號傳輸和電氣性能。

半導體模具行業的市場競爭格局半導體模具行業的市場競爭格局呈現出多元化的特點。在全球范圍內,日本、美國和韓國的企業在**半導體模具領域占據主導地位。日本的凸版印刷(Toppan)、大日本印刷(DNP)等企業,憑借其在光刻掩模版制造領域的深厚技術積累和先進工藝,在全球**光刻掩模版市場占據較高份額。這些企業擁有先進的納米加工設備和嚴格的質量管控體系,能夠滿足芯片制造企業對高精度、高可靠性光刻掩模版的需求。美國的應用材料(Applied Materials)等企業則在半導體制造設備及相關模具領域具有強大的技術實力和市場影響力。無錫市高高精密模具半導體模具使用規格尺寸,可調整空間大嗎?

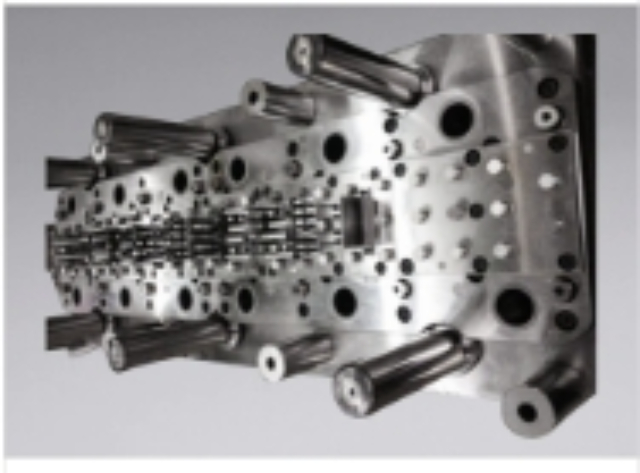

加工過程中采用自適應脈沖電源,根據放電狀態實時調整參數,減少電極損耗(損耗率 < 0.1%)。某 EDM 加工案例顯示,該工藝使模具型腔的加工時間縮短 30%,且復雜結構的成型精度較銑削加工提升 2 個等級。半導體模具的可持續生產管理體系半導體模具的可持續生產管理體系整合資源效率與環境友好。能源管理方面,采用變頻驅動加工設備與余熱回收系統,綜合能耗降低 25%,且可再生能源(如太陽能)占比提升至 15%。水資源循環利用系統將清洗廢水處理后回用,水循環率達 90%,化學品消耗量減少 60%。使用半導體模具 24 小時服務,無錫市高高精密模具能提供現場支持嗎?普陀區半導體模具24小時服務

無錫市高高精密模具使用半導體模具代加工,服務貼心嗎?奉賢區半導體模具咨詢報價

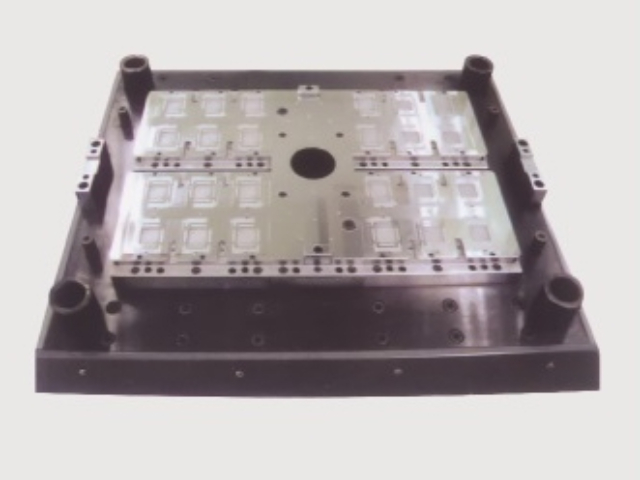

半導體模具的模塊化設計理念半導體模具的模塊化設計大幅提升柔性制造能力。模具**部件(如型腔、澆口、頂出機構)采用標準化接口,更換時間從 4 小時縮短至 30 分鐘,可快速切換不同封裝規格。模塊參數庫涵蓋 500 余種常見封裝類型,調用時自動匹配材料參數與工藝參數,新規格開發周期壓縮至 72 小時。模塊的精度保持采用 “基準塊 - 校準銷” 定位方式,重復定位精度達 ±1μm,確保更換模塊后無需重新調試。某模塊化模具生產線可兼容 8 種封裝尺寸,設備利用率從 65% 提升至 90%,且能滿足小批量(500 件以下)訂單的快速交付需求。奉賢區半導體模具咨詢報價

無錫市高高精密模具有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來無錫市高高精密供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 浙江半導體模具哪里買 2025-10-13

- 江蘇成型打彎客服電話 2025-10-13

- 附近哪里有半導體模具規格尺寸 2025-10-13

- 福建哪里有半導體模具 2025-10-13

- 微型成型打彎生產廠家 2025-10-13

- 湖北哪里有半導體模具 2025-10-13

- 湖南微型半導體模具 2025-10-13

- 濱湖區特殊成型打彎 2025-10-13

- 加工半導體模具 2025-10-13

- 國產成型打彎客服電話 2025-10-13

- 武漢網帶流水線多少錢 2025-10-13

- 江蘇節能干式復合機報價 2025-10-13

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 普陀區好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13

- 宿遷服裝廠智能倉儲系統電話 2025-10-13

- 鎮江高效壓鑄模具制造 2025-10-13

- 上海豐田汽車座椅齒輪多少錢 2025-10-13