佛山TXC陶瓷晶振采購

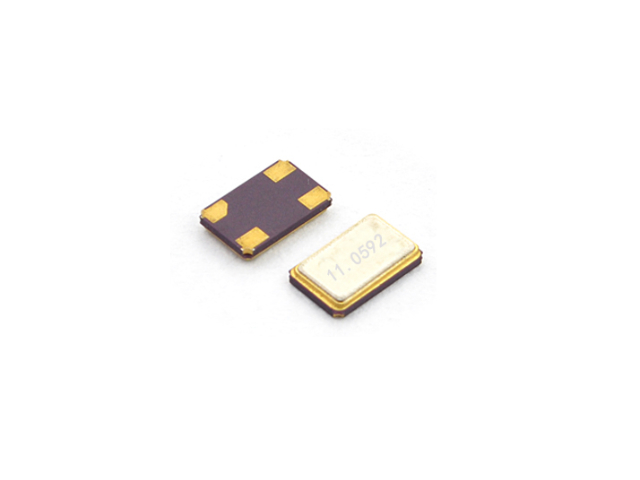

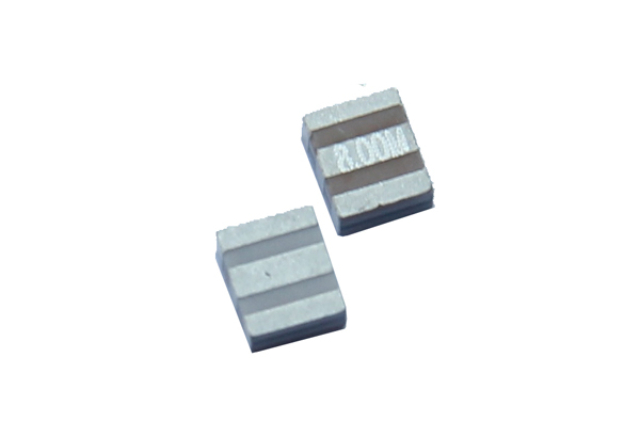

陶瓷晶振憑借特殊材料與結構設計,在高溫、低溫、高濕、強磁等極端環境中仍能保持頻率輸出穩定如一,展現出極強的環境適應性。在高溫環境(-55℃至 150℃)中,其壓電陶瓷采用鋯鈦酸鉛改性配方,居里點提升至 350℃以上,配合鍍金電極的耐高溫氧化處理,在 125℃持續工作時頻率漂移 <±0.5ppm,遠超普通晶振的 ±2ppm 標準。低溫工況下,通過低應力封裝工藝(基座與殼體熱膨脹系數差值 < 5×10^-7/℃),避免了 - 40℃時材料收縮導致的諧振腔變形,頻率偏差可控制在 ±0.3ppm 內,確保極地科考設備的時鐘精度。高濕環境中,采用玻璃粉燒結密封技術,實現 IP68 級防水,在 95% RH(40℃)的濕熱循環測試中,連續 1000 小時頻率變化量 <±0.1ppm,適配熱帶雨林的監測終端。常用頻點有 6.00MHz、8.00MHz 等,陶瓷晶振滿足多樣需求。佛山TXC陶瓷晶振采購

采用高純度玻璃材料實現基座與上蓋焊封的陶瓷晶振,在結構穩固性上展現出優越的性能,為高頻振動環境下的穩定運行提供堅實保障。其焊封工藝選用純度 99.9% 的石英玻璃粉,經 450℃低溫燒結形成均勻的密封層,玻璃材料與陶瓷基座、上蓋的熱膨脹系數差值控制在 5×10^-7/℃以內,可有效避免高低溫循環導致的界面應力開裂 —— 在 - 55℃至 150℃的冷熱沖擊測試中,經過 1000 次循環后,焊封處漏氣率仍低于 1×10^-9 Pa?m3/s,遠優于金屬焊接的密封效果。這種玻璃焊封結構的機械強度同樣突出,抗剪切力達到 80MPa,能承受 2000g 的沖擊加速度而不發生結構變形,完美適配汽車電子、航空航天等振動劇烈的應用場景。玻璃材料本身的絕緣特性(體積電阻率 > 10^14Ω?cm)還能消除焊封區域的電磁泄漏,與黑色陶瓷上蓋形成協同屏蔽效應,使整體電磁干擾衰減能力再提升 15dB。黑龍江EPSON陶瓷晶振批發陶瓷晶振通過壓電效應實現能量轉換,是電子系統的關鍵頻率源。

在工業控制領域,陶瓷晶振是保障設備運行的重要元件,其穩定的時鐘信號與可靠的計數器脈沖,支撐著從邏輯控制到數據采集的全流程。工業 PLC(可編程邏輯控制器)依賴 10MHz-50MHz 的陶瓷晶振作為運算基準,確保梯形圖程序的指令周期誤差 < 1μs,使流水線的機械臂動作、閥門開關等時序控制精度達 ±0.1ms,避免工序銜接錯位。計數器信號方面,陶瓷晶振為編碼器、光柵尺等設備提供高頻脈沖源。在數控機床中,1MHz 晶振驅動的計數電路可實時捕捉主軸旋轉脈沖,每轉采樣精度達 1024 個脈沖,確保切削進給量誤差 < 0.001mm;流水線的工件計數系統則通過 500kHz 晶振時鐘,實現每分鐘 300 個工件的高速計數,誤判率低于 0.01%。

陶瓷晶振的頻率精度可達 0.01ppm 甚至更低,這一性能使其成為高精度電子系統的 “時間基準標i桿”。0.01ppm 意味著每秒鐘的頻率偏差不超過 10 赫茲(以 1GHz 頻率為例),換算成年誤差只約 0.3 秒,相當于時鐘運行 100 萬年的累計誤差不足 1 小時,這種精度已接近原子鐘在短期應用中的表現。如此高精度源于多層技術保障:采用超高純度(99.99%)的氧化鋁陶瓷基材,經納米級研磨確保振子表面平整度誤差 < 0.1μm,從材料層面抑制振動干擾;通過激光微調工藝對諧振頻率進行十億分之一級別的校準,配合真空封裝技術隔絕空氣阻尼影響;集成的溫補電路能實時補償 - 40℃至 125℃全溫區的頻率漂移,使溫度系數控制在 ±0.005ppm/℃以內。憑借高精度和高穩定性,滿足汽車電子嚴格要求的陶瓷晶振。

采用 93 氧化鋁陶瓷作為基座與上蓋材料的陶瓷晶振,在性能與成本間實現了平衡,成為高性價比的方案。93 氧化鋁陶瓷含 93% 的氧化鋁成分,既保留了陶瓷材料固有的耐高溫(可達 1600℃)、抗腐蝕特性,又通過合理的配方設計降低了原材料成本 —— 與 99% 高純度氧化鋁陶瓷相比,材料采購成本降低約 30%,同時保持 85% 以上的機械強度與絕緣性能。在結構性能上,93 氧化鋁陶瓷的熱導率達 20W/(m?K),能快速導出晶振工作時產生的熱量,使器件在連續滿負荷運行中溫度波動控制在 ±2℃以內,確保頻率穩定性。其表面粗糙度可控制在 Ra0.8μm 以下,為玻璃焊封工藝提供平整的接合面,焊封良率維持在 98% 以上,降低生產過程中的廢品損失。陶瓷晶振具備高穩定性、高精度,能在極端環境輸出穩定頻率,陶瓷晶振實力非凡。四川陶瓷晶振批發

推動科技進步和產業發展,未來可期的陶瓷晶振。佛山TXC陶瓷晶振采購

陶瓷晶振采用內置負載電容的集成設計,使振蕩電路無需額外配置外部負載電容器,這種貼心設計為電子工程師帶來了便利。傳統晶振需根據振蕩電路的阻抗特性,外接 2-3 個精密電容(通常為 6pF-30pF)來匹配諧振條件,而陶瓷晶振通過在內部基座與上蓋之間集成薄膜電容層,預設 12pF、18pF、22pF 等常用負載值,可直接與 555 定時器、MCU 振蕩引腳等電路無縫對接,省去了復雜的電容參數計算與選型步驟。從實際應用來看,這種設計能減少 PCB 板上 30% 的元件占位面積 —— 以 1.6×1.2mm 的陶瓷晶振為例,其內置電容無需額外 0.4×0.2mm 的貼片電容空間,使智能手環、藍牙耳機等微型設備的電路布局更從容。在生產環節,少裝 2 個外部電容可使 SMT 貼裝效率提升 15%,同時降低因電容虛焊、錯裝導致的故障率(實驗數據顯示,相關不良率從 2.3% 降至 0.5%)。佛山TXC陶瓷晶振采購

- 佛山TXC陶瓷晶振采購 2025-10-13

- 成都NDK陶瓷晶振電話 2025-10-13

- 深圳TXC陶瓷晶振購買 2025-10-12

- 鹽城晶體振蕩器電話 2025-10-12

- 深圳KDS陶瓷晶振現貨 2025-10-12

- 無錫KDS陶瓷晶振價格 2025-10-12

- 廣州NDK陶瓷晶振代理商 2025-10-12

- 黑龍江EPSON陶瓷晶振現貨 2025-10-12

- 重慶揚興陶瓷晶振生產 2025-10-12

- 云南YXC陶瓷晶振采購 2025-10-12

- 浙江貿易連接器價錢 2025-10-13

- 東營高靈敏度高溫芯片多少錢 2025-10-13

- 中國澳門電厚金FPC線路板 2025-10-13

- 徐匯區個性化數模轉換器工廠直銷 2025-10-13

- 安徽專注FPGA定制 2025-10-13

- 六層電路板加工廠 2025-10-13

- 鎮江石墨運動控制維修 2025-10-13

- 江蘇IP67控制板報價 2025-10-13

- 華東尼龍成型件ODM/OEM代工 2025-10-13

- 04 6293 613 005 829+ 2025-10-13