天津C1020紫銅板加工

紫銅板的表面處理技術進展:化學拋光工藝使紫銅板表面粗糙度降至Ra0.2μm,反射率超過85%,適用于要求高的光學儀器。物理的氣相沉積(PVD)技術可在紫銅板表面鍍制鈦氮化物薄膜,硬度達到HV2500,同時保持導電性。激光表面合金化處理通過高能激光束將鉻元素滲入紫銅表層,形成0.5mm厚的強化層,耐磨損性能提升5倍。在醫療領域,紫銅板經過等離子體電解氧化處理,生成含羥基磷灰石的生物活性涂層,可與人體組織良好結合。新研發的原子層沉積(ALD)技術,能在紫銅板表面形成10nm厚度的氧化鋁保護層,隔絕水分和氧氣滲透。紫銅板表面涂覆清漆,能在一定程度上延緩其氧化過程。天津C1020紫銅板加工

紫銅板在固態電池集流體中的技術革新:固態鋰電池采用紫銅板作為負極集流體,通過表面鍍覆鋰磷氧氮(LiPON)層解決界面阻抗問題。實驗數據顯示,這種設計使電池倍率性能提升至5C,循環1000次后容量保持率達85%。更先進的方案是開發紫銅板-碳納米管復合集流體,利用紫銅的高導電性彌補碳材料的電子傳輸缺陷。在鈉離子電池中,紫銅板通過激光刻蝕形成三維骨架結構,使活性物質負載量提升至8mg/cm2,能量密度突破400Wh/kg。中國寧德時代研發的紫銅板集流體,通過原子層沉積技術鍍覆氧化鋁保護層,將固態電池的工作溫度范圍擴展至-20℃至80℃。紫銅板廠家紫銅板的焊接質量,會直接影響到整體產品的使用安全。

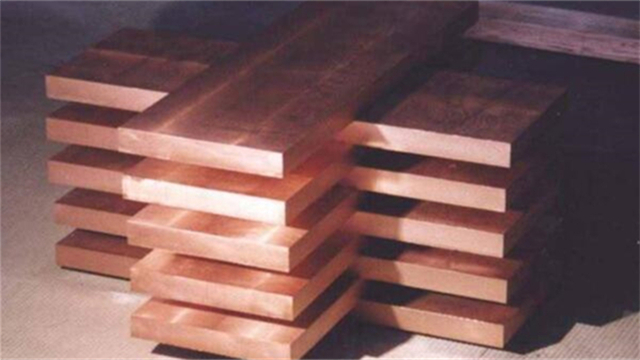

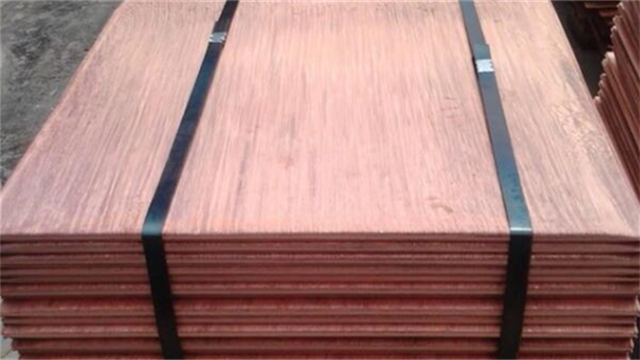

紫銅板的加工工藝與質量控制:紫銅板的制造涉及熔煉、鑄造、熱軋、冷軋等多道工序。熔煉階段需嚴格控制雜質含量,特別是鉛、鉍等有害元素必須低于0.001%。熱軋過程需在800-900℃進行,通過多道次軋制使晶粒細化,提升材料均勻性。冷軋工序則采用四輥可逆式軋機,通過控制軋制力和張力實現0.1-3.0mm的厚度精度。質量檢測環節包含多項指標:導電率需達到58MS/m以上,硬度測試采用維氏硬度計,表面缺陷檢測依賴渦流探傷儀。在精密電子領域,紫銅板還需進行平面度檢測,確保0.5m×0.5m范圍內翹曲度小于2mm。加工過程中產生的邊角料可通過感應熔煉重新利用,實現95%以上的材料回收率。

紫銅板的深海探測器耐壓結構設計:馬里亞納海溝探測器采用紫銅板制作承壓外殼,通過仿生學設計模擬深海魚類的鱗片結構。每塊紫銅板經過液壓成形,形成直徑2mm的凸起陣列,在110MPa水壓下仍能保持結構完整性。更先進的方案是開發紫銅板-鈦合金層狀復合材料,利用紫銅的延展性緩沖應力集中,使探測器耐壓極限突破150MPa。中國“彩虹魚”項目采用紫銅板焊接的球形艙體,通過激光點焊技術實現無缺陷連接,焊縫強度達到母材的95%。在深海熱液口探測中,紫銅板表面鍍覆的氧化鋯涂層可抵抗350℃高溫和強酸性腐蝕,服務周期延長至3年。紫銅板經過拋光處理后,表面的光潔度會有所提高。

紫銅板在深海機器人中的流體動力優化:仿生水下機器人采用紫銅板制作流線型外殼,通過表面微結構減少水流阻力。在北極海域測試中,紫銅板外殼經激光打孔形成鯊魚皮仿生紋理,使續航時間延長至15小時,較傳統外殼節能30%。更先進的方案是開發紫銅板-形狀記憶合金復合驅動器,利用電流產生的焦耳熱實現自主變形。在深海熱液口探測中,紫銅板機器人通過改變表面粗糙度調節邊界層厚度,使爬行速度提升至8cm/s,成功采集到活性管狀蠕蟲樣本。韓國海洋科技研究院研發的紫銅板推進器,通過電磁感應原理產生洛倫茲力,在3000米深度仍能保持85%的推進效率,噪聲水平低于35dB,獲國際水下技術學會創新獎。紫銅板與橡膠材料結合,可制成具有密封和導電功能的部件。紫銅板廠家

紫銅板與玻璃纖維布復合,可制成兼具強度和導電性的材料。天津C1020紫銅板加工

紫銅板在新能源領域的應用突破:隨著可再生能源技術的發展,紫銅板在光伏和風電領域的應用日益突出。在太陽能電池板中,紫銅板作為背板材料,其優異的導熱性有助于維持電池工作溫度穩定,轉換效率可提升1.2%-1.5%。風電齒輪箱中的導電滑環采用紫銅板制造,能承受-40℃至120℃的寬溫域工作條件。更值得關注的是氫能領域,紫銅板被用于燃料電池雙極板,其特殊的表面處理技術可降低接觸電阻至5mΩ·cm2以下。在儲能系統中,紫銅板制成的集流體與鋰離子電池正極材料兼容性良好,循環壽命超過2000次。這些應用場景對紫銅板的純度提出更高要求,部分要求高的產品需達到6N級(99.9999%)純度標準。天津C1020紫銅板加工

- 紫銅帶多少錢一斤 2025-10-12

- 江西C2680黃銅帶多少錢一公斤 2025-10-12

- T2導電紫銅板報價 2025-10-12

- 安徽H90黃銅帶價格 2025-10-12

- 內蒙古H70黃銅帶定制 2025-10-12

- 陜西黃銅板價格多少錢一米 2025-10-12

- 福建H90黃銅帶規格 2025-10-12

- 沈陽H85黃銅板多少錢一斤 2025-10-12

- 浙江T2導電紫銅帶加工廠 2025-10-11

- 四川H80黃銅帶多少錢一公斤 2025-10-11

- 溫州舞臺活動策劃展會搭建流程 2025-10-12

- 山西民宿酒店定制家具一體化 2025-10-12

- 上海仿石漆涂料定做 2025-10-12

- 上海品牌建設工程施工施工 2025-10-12

- 浙江eva內襯定制 2025-10-12

- 鎮江求精門窗價格 2025-10-12

- 寶山區芳綸漿液 2025-10-12

- 建筑維修復原 2025-10-12

- 石家莊實木復合被動門客服電話 2025-10-12

- 張家港雨水管道疏通養護什么價格 2025-10-12