新能源機車智能工廠價錢

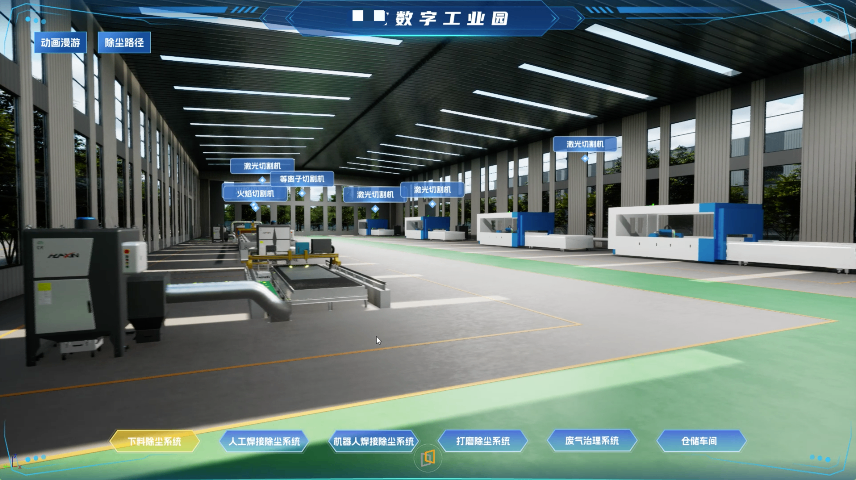

能耗方面:某化工智能工廠通過 AI 分析設備實時能耗數據,動態調整生產參數,使單位產品能耗降低 15%-20%;設備效率方面:通過 IoT 實時監測設備振動、溫度等數據,預測故障(預測性維護),將設備停機率從傳統的 10%-15% 降至 3% 以下;物料損耗方面:通過機器視覺實時檢測物料加工精度,減少因人工誤判導致的廢料,使物料利用率提升 8%-12%。智能工廠是工業 4.0 的關鍵載體,其本質是通過物聯網(IoT)、大數據、人工智能(AI)、數字孿生、自動化控制等技術,實現生產全流程的 “數據驅動、智能決策、柔性協同”,徹底改變傳統工廠 “人工主導、流程固化、效率瓶頸” 的模式。其意義不僅限于企業自身的運營優化,更延伸至產業升級、國家制造業競爭力提升等宏觀層面,具體可從戰略意義和關鍵價值兩大維度展開智能工廠是什么意思?新能源機車智能工廠價錢

智能工廠需實現“設計-生產-運維”的全流程智能,而非單一環節自動化。數字孿生恰好是“全生命周期管控”的載體:設計階段:通過產品數字孿生模型模擬生產可行性(如零件是否易加工),減少設計返工(某機械企業通過此環節將設計變更率降低35%);生產階段:虛擬車間與物理車間實時同步,監控生產進度、質量參數,實現“異常實時預警”;運維階段:基于設備數字孿生模型,預測零部件壽命(如電機軸承剩余壽命),提前采購更換,避免突發故障;申報材料中展示這一“全流程閉環”,可證明工廠的智能并非“碎片化”,而是系統性的高階能力,符合評審對“深度智能”的要求。數字孿生產線智能工廠AGV小車智能工廠政策支持力度加大,“十四五”目標建成500個示范工廠。

在生產制造環節,數字孿生工廠可實時映射物理工廠的運行狀態,對生產計劃、設備狀態、物料流動等進行動態優化。以某動車組制造企業為例,通過部署數字孿生系統,實現了生產異常響應時間從小時級降至分鐘級,產能提升達25%。在運維服務環節,基于數字孿生的預測性維護系統,可實時監測軌道車輛關鍵部件的健康狀態,提前預警潛在故障。數據顯示,該技術可減少30%以上的非計劃停機,維護成本降低20%。數字孿生技術在軌道交通裝備制造中的應用,完美契合了《機械工業數字化轉型實施方案(2025—2030年)》中提出的"產品智能化、生產數智化、服務智慧化"三大轉型方向,為zy級智能工廠建設提供了技術路徑。

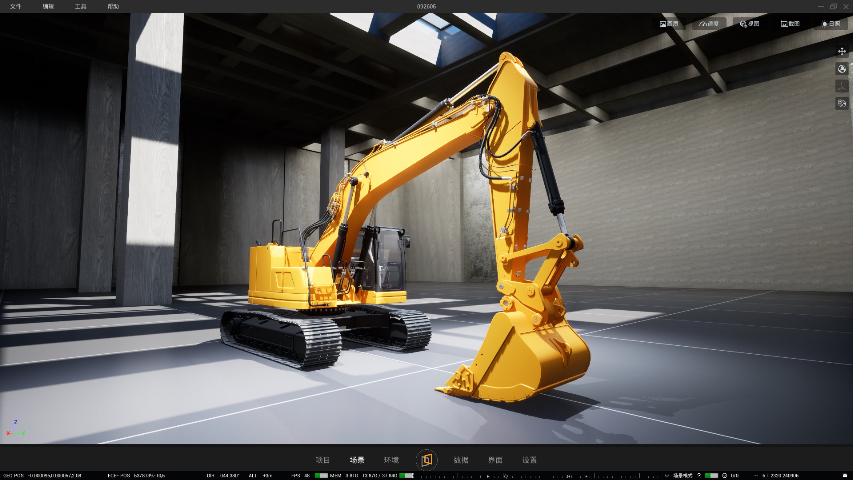

工業仿真,是通過計算機建模與虛擬環境模擬工業生產活動的高科技手段。它運用數學算法、物理引擎和可視化技術,構建出無限接近現實的數字化工業環境。在這個虛擬空間中,從工廠布局到設備運轉,從物料流動到人員操作,所有元素都被轉化為可計算、可優化的數學模型。工業仿真軟件已成為現代智能制造的關鍵支柱,它們通過高精度建模與虛擬環境模擬,為工廠規劃、產線優化和設備管理提供關鍵支持。如CIMPro孿大師平臺可模擬從廠區布局到能源管理的全生命周期場景,其全球地理數據精度達到厘米級,支持實時光照與天氣變化模擬。智能工廠的目標是“無人干預,自我進化”。

在電氣行業中,通過SolidWorks設計、變壓器仿真平臺開發應用,部署PLM系統,實現研發與制造高效協同,工業過程數據反饋優化工藝,提升變壓器數字化研發水平和基于數據驅動的工藝不斷循環迭代。深度集成PLM、ERP、MES等系統,構建基于銷產協同的數字化運營平臺,研、產、供、銷深度融合、高度協同,通過模型算法實現生產自動分配、供需精細匹配。部署AGV、RGV、龍門桁架、機械臂、堆垛機等機器人和自動化立庫,根據產品履約計劃、設備產能等多約束條件,采用尋優算法智能排產,自動觸發循環拉動生產,物料主動精細配送,構建精細、高效、安全、大載重的物流配送體系和產線柔性動態配置,適配多品類產品快速切換,大幅提升生產效能。借助算法建模、大數據分析、物聯網和數字孿生等技術,可以有效提升研發、生產、營銷、采購、倉儲、設備管理等環節的數字化水平,建設電氣智能工廠。智能工廠減少“質量波動”,產品不良率下降24%。市域列車智能工廠OPC UA

智能工廠集成工業互聯網平臺,連接超8000萬臺設備,數據采集精度達99.9%。新能源機車智能工廠價錢

在傳統農機裝備制造業中,企業的商業模式往往止步于設備銷售,而忽視了設備全生命周期管理的巨大價值。隨著數字孿生技術的成熟和智能工廠評價體系的完善,農機企業正迎來從"硬件供應商"向"智慧農業服務商"轉型的歷史機遇。

CIMPro孿大師數字孿生平臺正是這一轉型的hx引擎,它通過構建"設備-農田-管理"的全維度數字鏡像,為農機裝備制造業開辟了全新的價值增長曲線。

當農機企業不再將數字孿生視為匯報時的可視化工具,而是作為重構商業模式的hx基礎設施時,就能真正實現從"設備制造商"到"農業生產力服務商"的蛻變。 新能源機車智能工廠價錢

- 硬巖截割掘進裝備可視化智能工廠ModbusTCP 2025-09-23

- 廣東數字孿生交旅融合 2025-09-23

- 數字孿生模型智能工廠供應商 2025-09-23

- 新能源機車智能工廠價錢 2025-09-23

- 四川數字孿生 2025-09-23

- 智能裝備智能工廠 2025-09-23

- 智慧地鐵智能工廠Simul8 2025-09-23

- 山東三維可視化綠色建筑 2025-09-23

- 北京三維可視化科技館 2025-09-23

- 智慧地鐵智能工廠Witness 2025-09-23

- 四川廣告服務行業標準 2025-10-13

- 云南超頻服務器廠家供應 2025-10-13

- 四川一站式網絡營銷方案定制 2025-10-13

- 吉林操作性能好會員卡打印機口碑推薦 2025-10-13

- 南京手動游戲開發技術指導 2025-10-13

- 四川渦輪散熱風扇價格 2025-10-13

- 宿遷碳化硅半導體晶圓切割測試 2025-10-13

- 中國臺灣抓取力控系統優點 2025-10-13

- 金蝶無憂 2025-10-13

- 崇左西餐管理系統 2025-10-13