4043 鋁硅焊條型號

大型雙相不銹鋼壓力容器(如化工反應釜、油氣儲罐)容積大(通常≥50m3)、壁厚厚(多為10-30mm),焊接工作量大,且對焊接質量要求極高——需通過無損檢測(如射線檢測、超聲檢測)確保焊縫無裂紋、夾渣、未焊透等缺陷,同時要求焊縫成形美觀,減少后續打磨修整工作量,這對焊條的焊接工藝性提出嚴峻考驗。雙相不銹鋼焊條在工藝性上表現出色:首先,其藥皮引燃性能好,即使在低電流(120-150A)下也能輕松引弧,且電弧燃燒穩定,電流波動在±10A范圍內時,仍能保持連續燃燒,避免因電弧不穩導致的焊縫缺陷;其次,焊條的熔渣流動性適中,能與熔池金屬良好分離,焊縫成形平滑,余高控制在1-3mm,焊道邊緣整齊,無需大量后續打磨,可節省30%以上的修整時間。碳鋼氬弧焊條專為碳鋼焊接設計,其成分與碳鋼母材適配性佳,能保證焊縫與母材性能緊密契合。4043 鋁硅焊條型號

氬弧焊條在薄壁件焊接中的精確表現,得益于藥皮中特殊穩弧成分的科學配比。當焊接厚度0.5-3mm的薄壁金屬構件時,需采用10-50A的小電流操作,傳統焊條易出現電弧不穩定甚至熄滅的問題。而氬弧焊條藥皮中的鉀、鈉等電離元素能增強電弧的導電性和穩定性,即使在低電流狀態下仍能維持連續燃燒的電弧。同時,其獨特的藥皮配方能有效控制熔池溫度,減少金屬飛濺,飛濺率可控制在5%以下,遠低于普通焊條15%-20%的水平。這種特性在精密儀器、醫療器械等薄壁構件焊接中尤為重要,既能保證焊接過程的穩定性,又能減少飛濺清理工序,提升產品外觀質量。蘇州S214鋁青銅焊條代理碳鋼氬弧焊條用于焊接壓力容器用碳鋼時,需嚴格遵循相關標準和規范。

嚴苛的腐蝕環境(如化工行業的強酸強堿環境、海洋工程的高鹽霧環境、石油化工的含硫介質環境)會加速焊接結構的腐蝕失效,普通焊條焊接的結構往往1-3年就需進行防腐維護,不僅耗費大量人力物力,還可能因停機維護影響生產。雙相不銹鋼焊條憑借良好的耐蝕性能,能明顯延長焊接結構的耐蝕壽命:在化工行業的硫酸(濃度≤60%)環境中,雙相不銹鋼焊條焊接的結構耐蝕壽命可達15-20年,是普通不銹鋼焊條的3-4倍;在海洋高鹽霧環境中,其耐蝕壽命更是長達25-30年,大幅減少維護頻次。從成本角度分析,雙相不銹鋼焊條的初始采購成本雖高于普通不銹鋼焊條(約為普通焊條的1.5-2倍),但綜合后期維護成本后,性價比優勢十分明顯。

鋁硅焊條專為鋁硅合金材料焊接設計,能有效抑制焊接裂紋產生,適用于汽車零部件、鋁合金鑄件等領域的修復與連接。鋁硅合金材料(如ZL101、ZL102等)具有良好的鑄造性能與耐磨性,廣泛應用于汽車零部件(如發動機缸蓋、變速箱殼體)與鋁合金鑄件制造,但鋁硅合金在焊接過程中易出現熱裂紋,這是由于鋁硅合金的結晶溫度區間較寬,凝固過程中易產生晶間低熔點共晶物,在焊接應力作用下易形成裂紋。鋁硅焊條通過調整焊芯中的硅含量(通常硅含量在4%-13%),使焊縫金屬的結晶溫度區間變窄,同時降低晶間低熔點共晶物的含量,減少熱裂紋產生的概率;此外,焊條藥皮中添加的細化劑能細化焊縫晶粒,進一步提升焊縫的抗裂性能。在汽車零部件修復中,如發動機缸蓋因長期高溫運行出現裂紋,采用鋁硅焊條進行補焊,可有效抑制補焊區域裂紋擴展,恢復缸蓋的結構完整性與密封性能;在鋁合金鑄件連接中,如鋁合金電機殼的拼接,鋁硅焊條能實現鑄件間的可靠連接,避免因焊接裂紋導致的殼體滲漏或強度不足,確保汽車零部件與鋁合金鑄件在使用過程中穩定運行,減少因焊接缺陷引發的故障。氬弧焊條適用于精密零件焊接,因其能實現高精度焊接,減少焊接變形。

鋁硅合金構件在維修與制造場景中,常面臨多樣的復雜工況:制造時可能涉及不同厚度鋁硅合金板材的對接、角接,維修時則需處理磨損、裂紋等不規則缺陷,且部分構件還存在空間狹小、焊接位置受限(如仰焊、立焊)等問題,對焊條的潤濕性提出極高要求。鋁硅焊條的潤濕性優勢在此類場景中尤為突出——其熔滴過渡平穩,熔池流動性好,能快速在母材表面鋪展,即使在立焊或仰焊位置,也能有效控制熔池形狀,避免熔滴墜落或焊縫成形不良。在鋁硅合金構件制造中,例如生產鋁合金散熱器時,需將多根鋁硅合金散熱管與散熱片焊接,鋁硅焊條良好的潤濕性可確保每一處焊接點都能充分熔合,減少未焊透、虛焊等缺陷,單次焊接合格率提升至95%以上,大幅減少返工成本。在維修場景中,如修復鋁硅合金發動機缸體的裂紋,鋁硅焊條能精細填充裂紋縫隙,且因潤濕性好,無需反復堆焊即可實現致密焊接,原本需要4-6小時的維修作業,使用鋁硅焊條后可縮短至2-3小時,施工效率提升近一倍。同時,針對不同厚度(1-10mm)的鋁硅合金構件,鋁硅焊條無需頻繁更換焊條型號,通過調整焊接電流(通常為80-160A)即可適配,進一步簡化操作流程,提升整體施工效率。鎳基焊條可用于堆焊,在工件表面形成一層耐磨、耐腐蝕的防護層。蘇州L205 磷銅焊條型號

氬弧焊條的儲存要注意防潮,存放在干燥通風處,防止焊條變質。4043 鋁硅焊條型號

針對銅材焊接易出現熱裂紋的問題,S211硅青銅焊條通過優化合金成分,大幅降低裂紋產生概率,提升焊接成功率。銅材(尤其是純銅、黃銅)在焊接過程中易出現熱裂紋,主要原因是銅的導熱系數高,焊接時熱量易散失,導致熔池冷卻速度快,焊縫金屬在凝固過程中易產生較大的內應力;同時,銅材中含有的雜質(如鉛、鉍)會形成低熔點共晶物,在晶界處聚集,在應力作用下形成熱裂紋。S211硅青銅焊條通過優化焊芯的合金成分,一方面降低了焊芯中的雜質含量(鉛含量≤0.02%,鉍含量≤0.005%),減少低熔點共晶物的產生;另一方面添加了適量的錳、鎳等元素,改善焊縫金屬的結晶組織,細化晶粒,降低凝固過程中的內應力。在純銅管道焊接中,普通焊條的熱裂紋產生率可達30%以上,而采用S211硅青銅焊條,熱裂紋產生率可控制在5%以下;在黃銅構件焊接中,S211硅青銅焊條也能有效抑制熱裂紋的產生,確保焊接過程順利進行。通過優化合金成分,S211硅青銅焊條大幅降低了銅材焊接的熱裂紋產生概率,提升了焊接成功率,減少了因熱裂紋導致的返工與材料浪費,為銅材焊接提供了可靠的解決方案。4043 鋁硅焊條型號

- 碳鋼埋弧焊條批發 2025-09-17

- 船王焊條品牌 2025-09-17

- 4043 鋁硅焊條多少錢 2025-09-17

- 江蘇碳鋼氬弧焊條牌號 2025-09-17

- 4043 鋁硅焊條型號 2025-09-17

- 江蘇2594 雙相不銹鋼焊條批發廠家 2025-09-17

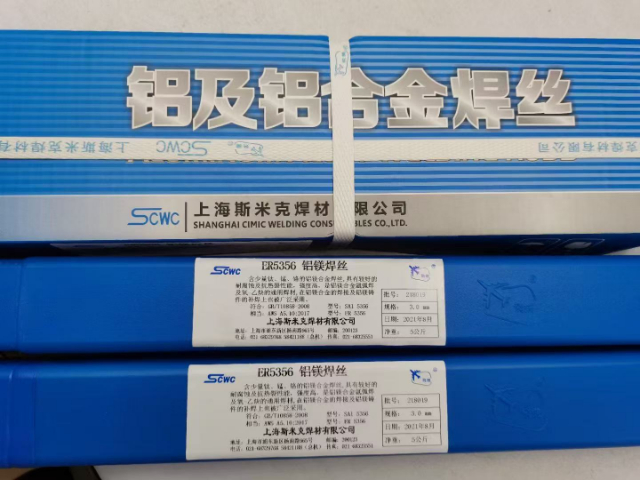

- 江蘇5356 鋁鎂焊條批發廠家 2025-09-17

- S214鋁青銅焊條廠家 2025-09-17

- 蘇州碳鋼氬弧焊條廠家直銷 2025-09-17

- 蘇州indalco(英達科)焊條批發 2025-09-17

- 廣東針狀石英粉生產廠家 2025-10-13

- 惠山區是什么不銹鋼花紋板按需定制 2025-10-13

- 北京異型彈簧批發 2025-10-13

- 湖南釹鐵硼磁鋼定制 2025-10-13

- 蘇州好用的機箱機柜制作 2025-10-13

- 佛山釹鐵硼磁鐵聯系方式 2025-10-13

- 西湖區銅酸洗焊接 2025-10-13

- 綜合防松螺栓互惠互利 2025-10-13

- 南京控制直筒式脹管機定制 2025-10-13

- 無錫脹管器 2025-10-13