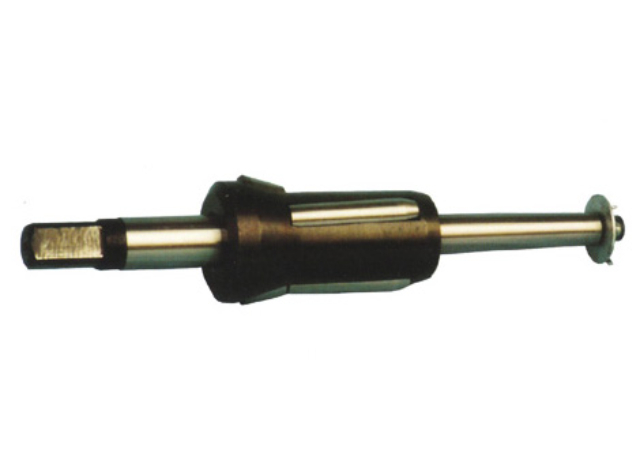

常州帶座軸承式脹管器

液壓脹管機的標準化操作流程:規范操作是保證液壓脹管機性能的關鍵。開機前需檢查油位,確保液壓油處于油箱 1/2-2/3 位置,油溫低于 15℃時需開啟加熱器預熱;安裝脹頭時要保證與管道同心度,偏差不超過 0.1mm;試脹階段需測試 3 個以上工件,通過調整壓力閥設定較佳參數,記錄脹接前后的管徑變化量,確保過盈量符合設計要求。作業中需每小時檢查一次油管接頭,防止松動漏油;停機后必須將脹頭退回原位,關閉電源前先釋放系統壓力,避免油缸長期受壓變形。脹管器的壓力過載保護裝置,可在壓力超過設定值時自動停機。常州帶座軸承式脹管器

選購脹管器需綜合考量多方面因素。首先明確作業需求,管徑范圍決定工具規格,如處理 10-20mm 管道可選輕型手動款,20-100mm 則需液壓式。材質方面,碳鋼脹管器價格低廉但耐磨性差,適合偶爾使用;鉻鉬合金鋼材質雖成本高 30%,但壽命延長 3 倍以上,長期使用更劃算。品牌選擇上,有名廠商的產品精度誤差通常控制在 ±0.02mm 以內,而小廠產品可能達 ±0.1mm,影響脹接質量。此外,需關注售后服務,是否提供脹珠等易損件更換服務。性價比評估可參考單位脹接成本,即設備總價除以預計脹接次數,同時考慮維護費用,例如液壓款初期投入高,但單位成本可能比手動款低 40%,適合批量作業場景。杭州翻邊式脹管器批發廠家大型脹管器多用于電站鍋爐、化工反應器等大型設備制造。

日常維護需建立每日檢查機制,開機前重點查看液壓油位,確保油面處于油箱刻度的 1/2 至 2/3 之間,不足時及時補充同型號抗磨液壓油(推薦 46 號)。檢查油管接頭是否滲漏,若發現油污痕跡需立即緊固,更換破損的密封圈時需使用特用工具,避免劃傷密封面。運行中觀察壓力表指針是否平穩,正常工作壓力波動應控制在 ±0.5MPa 以內,異常波動可能是濾芯堵塞所致,需停機檢查。作業結束后,清理機身金屬碎屑,用高壓空氣吹掃散熱孔,防止粉塵堆積影響散熱效率,同時將脹頭退回初始位置,避免油缸長期受力變形。

隨著工業需求升級,脹管器技術不斷迭代。傳統機械式逐漸向數控液壓式發展,新型設備可通過傳感器實時監測脹接力,自動調整行程,確保多組管道脹接精度一致。在新能源領域,氫燃料電池冷卻系統的薄壁管道脹接采用了特制鈦合金脹珠,避免材質污染;航空航天領域則應用了低溫脹接技術,在 - 50℃環境下完成管道連接,減少熱變形影響。此外,便攜式電動脹管器的出現,解決了野外作業的動力難題,其重量 3 公斤,卻能滿足直徑 50mm 以下管道的脹接需求,普遍用于石油管線搶修等場景。脹管器廣泛應用于空調、暖通、石油化工等領域。

為承受超高壓力,設備各組件采用強化設計。液壓泵選用超高壓柱塞泵,柱塞與缸體的配合間隙控制在 0.001-0.003mm,采用青銅導向套減少磨損;高壓油管采用雙層鋼絲纏繞結構,內層為耐油橡膠,外層鋼絲編織密度達 90%,爆破壓力是工作壓力的 4 倍以上。脹頭組件采用整體鍛造的高速鋼材質,硬度達 HRC62-65,脹珠表面經氮化處理,耐磨性提升 50%。密封系統采用組合式密封,主密封選用聚四氟乙烯與丁腈橡膠復合結構,輔助密封加裝擋圈,防止高壓下密封圈被擠出,確保在 100MPa 壓力下無滲漏。脹管器的外觀質量雖不影響性能,但整潔的設備便于日常維護。溫州DG系列脹管器廠家

脹管器的使用壽命與使用頻率有關,合理維護可延長其使用周期。常州帶座軸承式脹管器

液壓系統是維護重心,需定期更換液壓油和濾芯。開始使用 200 小時后進行開始換油,之后每 1000 小時更換一次,換油前需啟動設備空載運行 10 分鐘,使油溫升至 40℃以上,便于雜質懸浮。更換時徹底排空舊油,用新油沖洗油箱內壁,再安裝新濾芯(精度不低于 10μm),避免污染物進入主油路。每月需檢測液壓油黏度,當運動黏度變化超過 15% 時強制換油,同時檢查油液污染度,通過顯微鏡觀察,每 100mL 油液中大于 5μm 的顆粒應少于 2000 個。此外,每季度拆解清洗溢流閥和換向閥,清理閥芯油污,確保動作靈活無卡滯。常州帶座軸承式脹管器

- 常州帶座軸承式脹管器 2025-10-14

- 常州復合管專業脹管器哪家好 2025-10-13

- 南京控制直筒式脹管機定制 2025-10-13

- 無錫脹管器 2025-10-13

- 單珠翻邊式脹管機定制批發 2025-10-13

- 杭州液壓脹管器供應商 2025-10-13

- 常州翻邊式脹管器廠家 2025-10-13

- 上海機械脹管器生產廠家 2025-10-13

- 雙珠翻邊式脹管器定制 2025-10-13

- 合肥軸承式脹管器生產廠家 2025-10-13

- 江北區質量汽車配件售價 2025-10-14

- 泰州新能源電解拋光絲 2025-10-14

- 無錫智能智能化拉絲機組廠家現貨 2025-10-14

- 宜昌高效穩定球化劑生產商 2025-10-14

- 昆山貿易精密金屬沖壓件銷售 2025-10-14

- 杭州316L波紋軟管生產廠家 2025-10-14

- 江陰定制不銹鋼冷軋板貨源充足 2025-10-14

- 關于石墨烯防腐涂料 2025-10-14

- 臨平區銅酸洗白象 2025-10-14

- 黑龍江博物館低反射夾層玻璃供應 2025-10-14