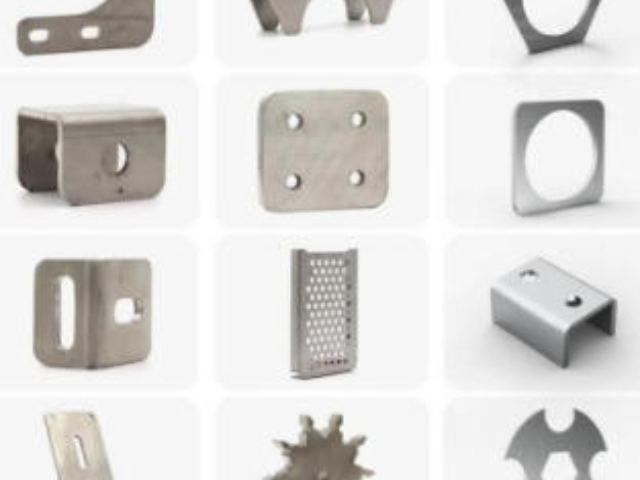

太倉定制精密金屬沖壓件制作

1.沖模結構:沖模是使板料產生分離或變形的工具。典型的沖模由上模和下模兩部分組成。上模的模柄固定在沖床的滑塊上,隨滑塊上下運動,下模則固定在沖床的工作臺上。沖頭和凹模是沖模中使坯料變形或分離的工作部分,用壓板分別固定在上模板和下模板上。上、下模板分別裝有導套和導柱,以引導沖頭和凹模對準。而導板和定位銷則分別用以控制坯料送進方向和送進長度。卸料板的作用,是在沖壓后使工件或坯料從沖頭上脫出。2.沖模的分類沖模是沖壓生產中必不可少的模具。沖模基本上可分為簡單模、連續模和復合模三種。在設計和制造過程中,需要考慮材料的選擇、模具的設計、沖壓工藝參數等,以確保產品的質量和性能。太倉定制精密金屬沖壓件制作

生產要求:精密沖壓件的材料應符合相應的技術要求,如厚度公差應符合國家標準。模具設計需精確,以確保沖壓件的形狀和尺寸精度。沖壓過程中需嚴格控制工藝參數,如沖壓速度、壓力等。質量控制:對沖壓件進行嚴格的檢驗和測試,確保其符合設計要求。對生產過程中的關鍵工序進行監控和記錄,以便追溯質量問題。定期對設備和模具進行維護和保養,確保其正常運行和精度保持。精密金屬沖壓件在現代制造業中具有重要地位,其高精度、復雜形狀和廣泛應用領域使其成為不可或缺的金屬零件類型。高新區貿易精密金屬沖壓件聯系方式沿內孔或外緣將材料翻折成豎直或特定角度的凸緣,常用于增強局部剛性或形成螺紋連接部。

2023年**技術通過在鐵基材中添加鋅、鋁、鎳等元素形成新型合金,使抗拉強度達到850MPa級別。表面靜電磁吸碳纖維層技術的應用,使零件重量減輕15%同時保持同等剛性 [2]。基礎流程包含兩大路徑:落料沖裁:適用于厚度0.5-1.2mm薄板加工,通過凸模與凹模的剪切作用成型,加工精度可達±0.05mm [1]成形沖裁:采用多工位連續模進行復雜曲面成型,模具結構包含導向套筒、彈簧軸頂出機構等輔助組件關鍵工藝環節發展:熱沖壓成型:將板材加熱至860-900℃后進行沖壓,結合模具冷卻管路實現淬火強化 [3]

沖壓件是指通過沖壓工藝加工而成的金屬零件。沖壓是一種利用模具對金屬材料施加壓力,使其發生塑性變形或斷裂,從而獲得所需形狀和尺寸的加工方法。沖壓件廣泛應用于汽車、家電、電子、機械等行業。沖壓工藝主要包括以下幾個步驟:材料準備:選擇合適的金屬材料,通常是薄板材料,如鋼板、不銹鋼、鋁合金等。模具設計:根據產品的形狀和尺寸設計沖壓模具,模具的精度和質量直接影響沖壓件的質量。沖壓加工:將準備好的材料放入沖壓機中,通過模具進行沖壓,形成所需的零件。沖壓件的優點包括生產效率高、加工精度高、材料利用率高等,因此在現代制造業中得到了廣泛應用。

切邊:對已成型的半成品邊緣進行精密修整,去除多余材料以獲得精確外形尺寸與光潔斷面。成形工藝:彎曲:將板材、型材或管材彎折成特定角度或弧度,是塑造簡單幾何結構的關鍵。拉深:將平板毛坯轉化為空心件的**工藝,常用于制作易拉罐、汽車油箱等。翻邊:沿內孔或外緣將材料翻折成豎直或特定角度的凸緣,常用于增強局部剛性或形成螺紋連接部脹形:通過內部介質施加壓力,使空心件或管材局部區域向外擴張變形,形成特定凸起或曲面。材料利用率高:沖壓過程中材料的浪費較少,能夠有效利用金屬材料。太倉定制精密金屬沖壓件制作

結合強力齒圈壓板與反頂壓力,實現幾乎無撕裂帶、高精度垂直斷面的精密沖裁,用于高表面質量要求零件。太倉定制精密金屬沖壓件制作

③沖裁件的孔與孔之間、孔與邊緣之間的距離a不能過小(圖2),一般當孔邊緣與制件外形邊緣不平行,a≥t;平行時,a≥1.5t。圖3 沖孔的**小尺寸④沖孔尺寸也不宜太小,否則凸模強度不夠。常見材料沖孔**小尺寸見圖3。圖4 沖裁件的懸臂和凹槽部分尺寸⑤沖裁件凸出懸臂和凹槽寬度b不宜過小(圖3),一般硬鋼為(1.5—2.0)t,黃銅、軟鋼為(1.0~10.2)t,純銅、鋁為(0.8~0.9)t。⑥在彎曲件或拉深件上沖孔時,孔邊與制件直邊之間的距離L不能小于制件圓角半徑r與一半料厚t之和。即L≥r+0.5t。太倉定制精密金屬沖壓件制作

蘇州市撫勝金屬材料科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的冶金礦產中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州市撫勝金屬材料科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 常熟好用精密金屬沖壓件應用 2025-10-13

- 太倉質量精密金屬沖壓件貨源充足 2025-10-13

- 相城區加工精密金屬沖壓件貨源充足 2025-10-13

- 姑蘇區貿易金屬鈑金制品銷售 2025-10-13

- 吳江區特殊精密金屬沖壓件銷售 2025-10-13

- 吳江區特殊精密金屬沖壓件供應商家 2025-10-13

- 姑蘇區實用精密金屬沖壓件供應商家 2025-10-13

- 姑蘇區質量金屬鈑金制品私人定做 2025-10-13

- 常熟好的金屬鈑金制品供應商家 2025-10-13

- 相城區定制精密金屬沖壓件銷售 2025-10-13

- 樂清銅酸洗青銅 2025-10-13

- 九江增碳劑生產廠家 2025-10-13

- 蘇州國產精密鋼管應用 2025-10-13

- 南通好用的不銹鋼制品推薦貨源 2025-10-13

- 揚州不銹鋼彈簧絲廠家 2025-10-13

- 四川高質量低反射玻璃商家 2025-10-13

- 遼寧專業設計加工鈦電解槽 2025-10-13

- 固定不銹鋼彈簧絲產品介紹 2025-10-13

- 河北合成石墨烯復合材料圖片 2025-10-13

- 濱江區密封條包含什么 2025-10-13