安徽雙鏈輥道機調試安裝

軌道輸送機的驅動系統采用“分布式+智能化”架構。主驅動站通常布置在機頭位置,提供基礎牽引力,而中段驅動站則根據線路長度與負載分布動態投入運行。例如,在長距離運輸中,系統可通過壓力傳感器監測輸送帶張力,當某區段張力超過閾值時,自動啟動鄰近驅動站分擔功率,避免了單點過載。驅動裝置本身采用變頻調速技術,根據物料流量實時調整電機轉速,在輕載時降低能耗,重載時提升扭矩。此外,驅動滾筒表面采用菱形花紋或陶瓷涂層,增加摩擦系數,確保在潮濕或粉塵環境下仍能穩定傳輸動力。軌道輸送機在快遞分揀系統中實現包裹的自動路徑切換。安徽雙鏈輥道機調試安裝

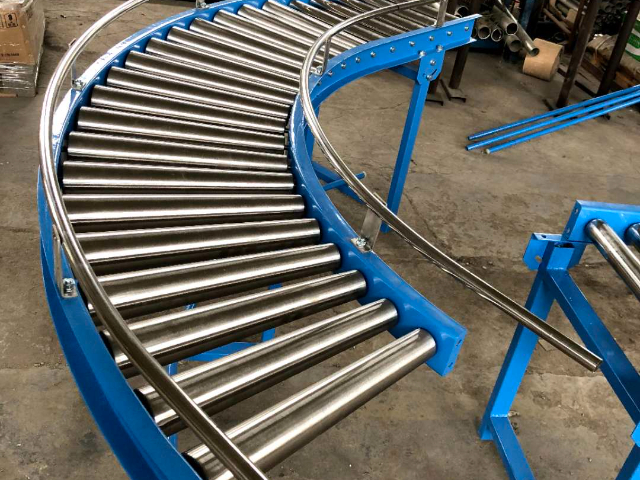

軌道輸送機在物料適應性方面展現出明顯優勢,其設計可滿足從微細粉塵到大型塊狀物的全范圍物料輸送需求。對于微細粉塵類物料,如水泥、煤粉等,軌道輸送機采用全封閉式料斗設計,料斗內部鋪設耐磨襯板,防止物料與金屬直接接觸產生磨損,同時料斗頂部設有密封蓋,通過橡膠密封條與軌道上方的除塵罩緊密貼合,形成負壓環境,有效抑制粉塵外溢。對于顆粒狀物料,如礦石、砂石等,軌道輸送機通過調整料斗的傾角與擋邊高度,實現物料的自然堆積與穩定輸送,避免物料在輸送過程中因振動導致的灑落。對于大型塊狀物,如鋼材、木材等,軌道輸送機采用開放式托盤設計,托盤表面鋪設防滑橡膠墊,增加物料與托盤間的摩擦力,同時托盤四周設置可調節的擋邊,通過液壓缸驅動實現擋邊的自動升降,適應不同尺寸物料的裝載需求。此外,軌道輸送機還可通過模塊化設計實現多物料類型的兼容輸送,即在同一軌道系統上配置不同規格的輸送載體,通過智能控制系統切換輸送模式,滿足多樣化生產需求。安徽雙鏈輥道機調試安裝軌道輸送機在AGV系統中作為固定的物料交接點。

軌道輸送機的維護便利性體現在其模塊化設計與智能化監測系統的結合應用。模塊化設計將軌道輸送機分解為多個單獨的功能模塊,如軌道單元、驅動單元、輸送載體單元等,每個模塊均采用標準化接口設計,便于快速拆卸與更換。當某個模塊出現故障時,維護人員只需定位故障模塊,通過專門用于工具將其從軌道系統中分離,并更換新的模塊即可恢復設備運行,有效縮短了維修時間。智能化監測系統則通過在軌道輸送機的關鍵部位安裝傳感器,實時采集設備的運行狀態數據,如輪軌溫度、鏈條張力、電機電流等,并將數據傳輸至中間控制臺進行分析處理。當監測到異常數據時,系統自動觸發預警機制,通過聲光報警或短信通知維護人員及時處理。此外,智能化監測系統還具備故障診斷功能,可通過對歷史數據的深度學習,建立故障模型庫,當設備出現故障時,系統自動匹配故障模型,快速定位故障原因,并提供維修建議,幫助維護人員高效解決問題。這種維護模式不只降低了設備的停機時間,還減少了人工巡檢的勞動強度,提高了維護效率與質量。

軌道輸送機的物料防損設計貫穿于輸送載體設計、軌道布局與運行控制三個環節。在輸送載體設計方面,軌道輸送機根據物料特性采用不同的防損措施,如對于易碎物料,輸送載體內部鋪設軟質襯墊,減少物料與載體間的碰撞;對于易滾動物料,輸送載體底部設置防滑紋路或防滾擋板,防止物料在輸送過程中滾動;對于易受潮物料,輸送載體采用密封設計,防止水分侵入導致物料變質。在軌道布局方面,軌道輸送機通過優化軌道曲線半徑與坡度設計,減少物料在轉彎或爬坡時的滑動與碰撞,如采用大半徑曲線軌道,降低物料在轉彎時的離心力;在爬坡段設置防滑軌道,增加物料與軌道間的摩擦力。在運行控制方面,軌道輸送機通過智能控制系統實現輸送速度的準確調節,如根據物料特性與輸送距離自動調整輸送速度,避免因速度過快導致的物料灑落或損壞;在啟動與制動階段采用緩啟動與緩制動技術,減少物料因慣性力導致的碰撞。這種物料防損設計確保了物料在輸送過程中的完整性,提高了產品質量與生產效率。軌道輸送機在自動化實驗室中轉移微孔板或試管架。

相較于傳統帶式輸送機,軌道輸送機在能耗、壽命、適應性與智能化水平方面具有明顯優勢。在能耗方面,傳統帶式輸送機的壓陷阻力導致其能耗較高,而軌道輸送機通過輪軌滾動接觸將摩擦系數降低,在相同輸送距離下能耗更低;例如,在輸送相同重量的物料時,軌道輸送機的能耗只為傳統帶式輸送機的規定比例。在壽命方面,傳統帶式輸送機的托輥與輸送帶頻繁摩擦,導致托輥磨損與輸送帶撕裂,而軌道輸送機的輸送帶與小車剛性連接,避免了相對滑動,使輸送帶壽命延長;部分軌道輸送機的輸送帶使用壽命可達傳統帶式輸送機的數倍。在適應性方面,傳統帶式輸送機在彎道段需設置較大曲率半徑,且傾斜角度受限,而軌道輸送機通過優化輪組設計與軌道幾何,可實現更小半徑的彎道輸送與更大角度的爬坡,適應更復雜的地形與工藝流程。在智能化水平方面,傳統帶式輸送機通常采用手動控制或簡單。軌道輸送機在噴碼工位實現產品定位與連續輸送。金華分揀輸送機市場報價

軌道輸送機在自動化藥房中轉移藥品盒或配方單。安徽雙鏈輥道機調試安裝

軌道輸送機對物料的適應性普遍,可輸送散狀物料、塊狀物料及包裝件等多種類型。對于散狀物料,系統通過調整輸送帶速度與小車間距控制物料堆積密度,避免因物料堆積過高導致灑落。對于塊狀物料,軌道表面設置防滑紋路或增設防滑擋板,防止物料在輸送過程中滑動或滾落。對于包裝件,輸送帶表面鋪設防滑橡膠層或安裝專門用于夾具,確保包裝件在加速、減速及轉彎過程中保持穩定。輸送穩定性通過多級控制實現,在硬件層面,軌道采用高精度加工與安裝工藝,確保全線軌道平直度誤差小于規定值;在軟件層面,驅動系統集成速度閉環控制,通過編碼器實時反饋輸送帶速度,主控制器根據反饋值動態調整驅動功率,使輸送速度波動范圍控制在極小范圍內。安徽雙鏈輥道機調試安裝

- 廣東重型頂升移載機價格 2025-10-14

- 杭州分揀輥道機生產商 2025-10-14

- 金華雙鏈輥道機價錢 2025-10-14

- 金華鏈式頂升移載機工作原理 2025-10-14

- 安徽雙鏈輥道機調試安裝 2025-10-14

- 北京伸縮式皮帶輸送機哪里能買 2025-10-14

- 金華分揀輸送機市場報價 2025-10-14

- 蘇州鍍鉻輥筒 2025-10-14

- 杭州分揀皮帶輸送機選購 2025-10-13

- 杭州錐形輥筒哪里能買 2025-10-13

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14

- 射陽購買軸承維保 2025-10-14

- 湖北售貨機廠家直銷 2025-10-14

- 天津小型截取式水中油分層采樣器咨詢報價 2025-10-14

- 山東工業鏡頭供應商推薦 2025-10-14