深圳山地軌道輸送機生產廠家

安全設計是軌道輸送機的關鍵要素之一。系統配備多重防護裝置:在軌道兩端設置限位開關,當輸送小車接近行程終點時自動觸發制動;在關鍵區段安裝斷帶保護裝置,通過張力傳感器監測輸送帶狀態,一旦發生斷裂,立即啟動液壓夾緊器鎖止輸送帶;在驅動站配置超速保護模塊,當轉速超過額定值10%時,切斷電源并啟動機械制動。此外,系統還設有應急導向裝置,在軌道局部損壞時,可通過臨時軌道或導向輪引導輸送小車安全通過故障區,避免全線停運。這些措施使軌道輸送機的故障停機時間較傳統設備減少70%以上。軌道輸送機在總裝線中轉運大型部件如底盤或車身。深圳山地軌道輸送機生產廠家

軌道輸送機的驅動系統采用分布式動力布局,每節軌道模塊配備單獨驅動單元,通過變頻調速技術實現多單元同步控制。驅動電機選用永磁同步電機,其效率較傳統異步電機提升15%,且具備低速大扭矩特性,可直接驅動輪組無需減速箱。傳動裝置采用行星齒輪減速器,其多級傳動結構將扭矩放大倍數提升至50倍以上,同時通過油霧潤滑系統降低齒輪磨損。為應對長距離輸送中的張力波動,系統集成張力自適應調節裝置,通過液壓缸與位移傳感器構成閉環控制,實時監測輸送帶張力并自動調整驅動功率,確保張力波動范圍控制在±5%以內。此外,驅動系統支持能量回收功能,在制動工況下將電機反轉作為發電機使用,將再生能量反饋至電網,綜合能耗較傳統系統降低30%。深圳山地軌道輸送機生產廠家軌道輸送機在電子裝配線中傳送精密元器件,減少人工干預。

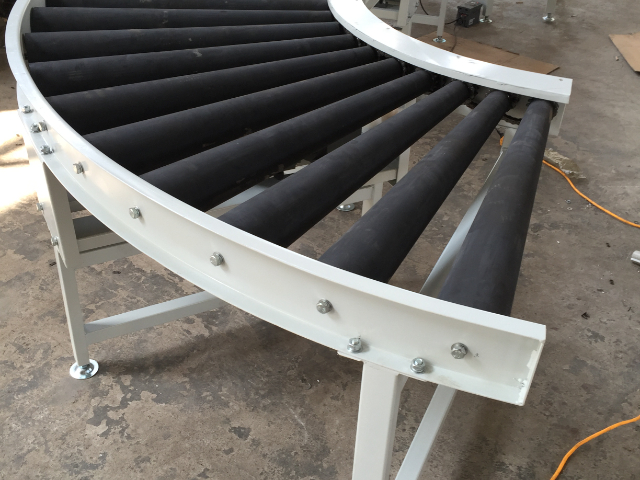

軌道輸送機是皮帶輸送技術與鐵路運輸系統深度融合的產物,其關鍵在于通過軌道支撐替代傳統托輥,實現輸送帶與支撐結構的低摩擦運行。傳統皮帶輸送機的壓陷阻力主要源于輸送帶與托輥間的接觸形變,而軌道輸送機采用鋼制或尼龍軌道輪支撐輸送帶,將滾動阻力系數降低至接近鐵路系統的水平。這種設計使輸送帶在運行過程中無需承受持續的彎曲應力,從而延長了輸送帶的使用壽命,并減少了因形變導致的能量損耗。軌道輪與軌道的接觸面經過精密加工,表面硬度可達HV≥150,配合陽極氧化鋁合金材質的軌道結構,進一步降低了摩擦系數。此外,輸送帶與軌道輪之間通過摩擦力驅動,而非物理固定,這種非剛性連接方式既保證了動力傳輸的穩定性,又避免了因剛性連接導致的應力集中問題。

軌道輸送機的驅動系統采用“分布式+智能化”架構。主驅動站通常布置在機頭位置,提供基礎牽引力,而中段驅動站則根據線路長度與負載分布動態投入運行。例如,在長距離運輸中,系統可通過壓力傳感器監測輸送帶張力,當某區段張力超過閾值時,自動啟動鄰近驅動站分擔功率,避免了單點過載。驅動裝置本身采用變頻調速技術,根據物料流量實時調整電機轉速,在輕載時降低能耗,重載時提升扭矩。此外,驅動滾筒表面采用菱形花紋或陶瓷涂層,增加摩擦系數,確保在潮濕或粉塵環境下仍能穩定傳輸動力。軌道輸送機在噴碼工位實現產品定位與連續輸送。

軌道輸送機的驅動系統采用變頻調速技術,通過智能控制系統實時調整輸送帶運行速度,避免空載或低負載時的能量浪費。驅動單元由多組局部驅動pulley組成,每組pulley配備單獨電機,可根據輸送段載荷動態分配動力。例如,在承載段增加驅動功率,在返回段降低功率輸出,實現整體能耗的優化。此外,驅動系統采用液力耦合器替代傳統聯軸器,通過油液傳遞動力,減少了機械摩擦損耗,提高了傳動效率。這種設計使軌道輸送機在滿足輸送需求的同時,明顯降低了能源消耗。軌道輸送機可實現雙層或多層輸送,提高空間利用率。重慶鏈式輸送機品牌有哪些

軌道輸送機在自動化產線中實現各工序間的無縫銜接。深圳山地軌道輸送機生產廠家

軌道輸送機的維護體系以預防性維護為主,通過狀態監測與故障預警降低停機風險。系統在關鍵部件安裝傳感器,實時監測輪軌溫度、振動幅度、輸送帶張力等參數,當參數超出正常范圍時,控制中心立即發出警報,并生成維護建議。例如,當輪軌溫度持續升高時,系統可能提示軸承潤滑不足或輪組偏磨;當輸送帶張力波動過大時,系統可能提示驅動單元故障或張緊裝置失效。維護人員根據警報信息快速定位故障點,通過模塊化設計快速更換故障部件,縮短維修時間。此外,系統定期自動生成維護報告,記錄各部件運行數據與維護歷史,為長期運行優化提供依據。例如,通過分析輪軌溫度變化趨勢,可預測軸承壽命并提前安排更換;通過分析輸送帶張力歷史數據,可優化張緊裝置調整周期,避免過度張緊導致輸送帶早期損壞。部分高級系統還集成遠程診斷功能,維護人員可通過手機APP或電腦端訪問系統數據,實時查看設備運行狀態,并在必要時進行遠程參數調整或軟件升級,提高維護效率。深圳山地軌道輸送機生產廠家

- 杭州分揀皮帶輸送機選購 2025-10-13

- 蘇州重型頂升移載機生產廠家 2025-10-13

- 南昌輕型皮帶輸送機如何選擇 2025-10-13

- 深圳山地軌道輸送機生產廠家 2025-10-13

- 遼寧轉彎皮帶輸送機如何選擇 2025-10-13

- 江蘇鋁合金輥筒市場報價 2025-10-13

- 上海包膠輥筒價錢 2025-10-13

- 北京皮帶線輥筒訂購 2025-10-13

- 浙江帶式輸送機供貨商 2025-10-12

- 無錫分揀輥道機在線詢價 2025-10-12

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13

- 江蘇小型熱熔膠機工廠直銷 2025-10-13

- 連云港購買激光全息制版系統哪個好 2025-10-13

- 銷售真空泵出售修理 2025-10-13

- 南寧高溫模溫機優惠價 2025-10-13

- 福建本地蝶閥廠家電話 2025-10-13

- 吉安PCB測試系統定制價格 2025-10-13

- 興國海爾中央空調安裝哪里好 2025-10-13

- 金山區不銹鋼風管圖片 2025-10-13