-

湖南管式爐廠家哪家好

湖南管式爐廠家哪家好管式爐在環境污染物降解催化劑評價中的動態測試系統:建立管式爐的動態測試系統,可模擬實際工況對環境污染物降解催化劑進行評價。該系統由氣體配氣裝置、管式爐反應腔和在線檢測儀器組成。通過氣體配氣裝置可精確配制不同濃度的污染物氣體(如氮氧化物、揮發性有機物)和模擬大氣成分;管式爐作為反應腔,可控制反應溫度、空速等條件;在線檢測儀器實時監測反應前后氣體成分變化。在測試某新型催化劑對氮氧化物的降解性能時,在 300℃、空速 10000h?1 的條件下,該催化劑對氮氧化物的降解率達到 95%,且在連續運行 100 小時后性能穩定。該動態測試系統為篩選高效環境污染物降解催化劑提供了可靠的實驗平臺。陶瓷花盆釉面...

-

1100度管式爐設備

1100度管式爐設備管式爐在藥物合成中的固相反應工藝研究:在藥物合成領域,管式爐的固相反應工藝為新型藥物研發提供了新途徑。以制備納米級藥物顆粒為例,將藥物前驅體粉末置于管式爐中,在惰性氣氛下,通過精確控制溫度(300 - 500℃)和升溫速率(2℃/min),使前驅體發生固相反應,形成納米級晶體結構。管式爐的連續化操作特性,可實現藥物合成的規模化生產。在藥物合成中,利用管式爐在 450℃下進行環化反應,相比傳統釜式反應,反應時間縮短 40%,且產物純度提高 15%。同時,通過調節爐內氣氛和溫度曲線,可控制藥物的晶型和粒徑分布,滿足不同劑型的需求,推動藥物合成工藝的創新發展。化工原料熱解反應,管式爐促進反應高效進行...

-

四川管式爐生產商

四川管式爐生產商管式爐的智能溫度曲線自適應調節系統:傳統管式爐的溫度曲線需人工預設,難以應對復雜工況和材料變化,智能溫度曲線自適應調節系統解決了這一難題。該系統基于機器學習算法,通過采集管式爐在不同材料、不同工藝下的大量溫度數據,構建預測模型。在實際運行時,系統實時監測爐內溫度、物料特性等參數,當檢測到物料成分或工藝條件變化時,自動調整溫度曲線。例如,在處理不同批次的金屬合金時,系統可根據合金成分的差異,自動優化升溫速率和保溫時間,使溫度控制精度從 ±2℃提升至 ±0.8℃。某熱處理企業應用該系統后,產品質量穩定性提高 35%,減少了因溫度控制不當導致的廢品率。電子電路焊接時,管式爐提供穩定高溫,保障焊接質量...

-

河北氣氛管式爐

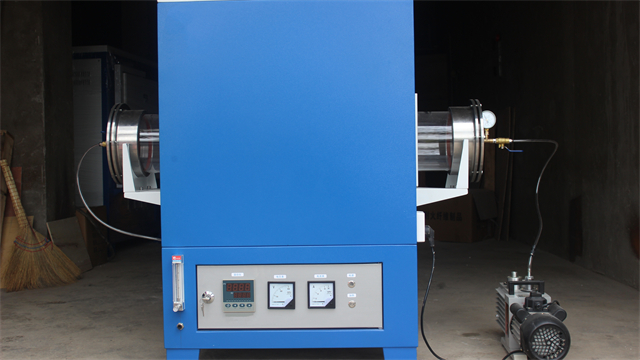

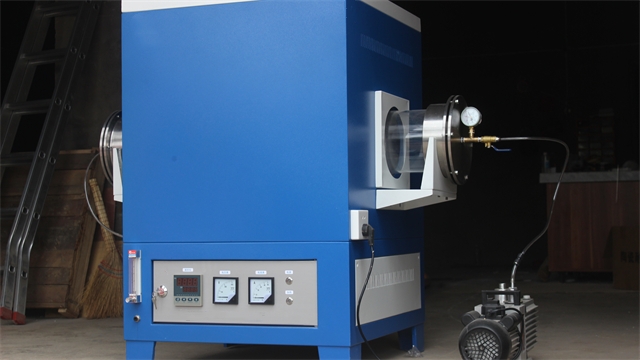

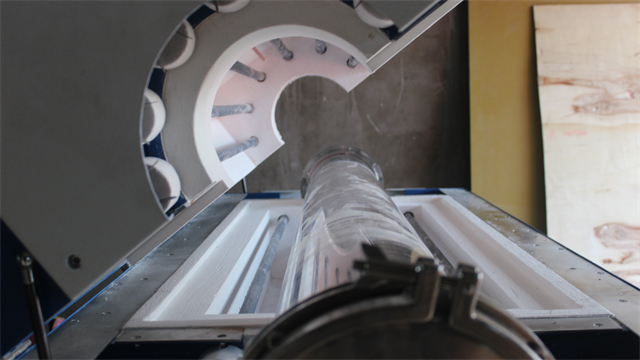

河北氣氛管式爐管式爐在新能源材料熱處理中的應用:在新能源領域,管式爐應用于電池材料和光伏材料的熱處理。在鋰離子電池正極材料(如磷酸鐵鋰、三元材料)制備中,管式爐用于高溫燒結,使材料發生固相反應,形成穩定的晶體結構。通過控制燒結溫度(700 - 900℃)、升溫速率和氣氛(惰性氣體或還原性氣體),可調節材料的顆粒形貌、粒徑分布和電化學性能。在光伏材料處理方面,管式爐用于硅片的擴散工藝,通過通入磷源氣體,在高溫下使磷原子擴散到硅片表面形成 PN 結。此外,在鈣鈦礦太陽能電池制備中,管式爐可用于退火處理,改善鈣鈦礦薄膜的結晶質量和穩定性。管式爐的精確溫控和氣氛控制,為新能源材料的性能提升提供了可靠保障。電子元器件...

-

黑龍江小型管式爐

黑龍江小型管式爐管式爐在金屬納米線陣列制備中的催化生長工藝:金屬納米線陣列在電子器件、傳感器等領域具有重要應用,管式爐的催化生長工藝是制備關鍵。以銅納米線陣列制備為例,在管式爐內先將硅基底表面鍍上一層厚度為 50nm 的金催化劑薄膜,然后通入氫氣和乙烯混合氣體,在 450℃下反應。氫氣可還原金屬氧化物雜質,為納米線生長提供清潔環境,乙烯則作為碳源在催化劑作用下分解,碳原子在金催化劑表面擴散并生長為銅納米線。通過控制氣體流量(氫氣 100sccm,乙烯 50sccm)和反應時間(2 小時),可制備出高度有序、直徑均一(約 80nm)的銅納米線陣列。該工藝制備的納米線陣列具有優異的電學性能,在柔性電路應用中表現出...

-

福建管式爐設備廠家

福建管式爐設備廠家管式爐在光伏電池鈣鈦礦薄膜退火中的工藝調控:鈣鈦礦薄膜的退火工藝對光伏電池的性能至關重要,管式爐的精確工藝調控可提升電池效率。在鈣鈦礦薄膜退火過程中,溫度、升溫速率和氣氛對薄膜的結晶質量和穩定性有明顯影響。采用分段升溫工藝,先以 10℃/min 的速率升溫至 100℃,保溫 10 分鐘,使溶劑充分揮發;再以 5℃/min 的速率升溫至 150℃,保溫 30 分鐘,促進鈣鈦礦晶體的生長和完善。在氣氛控制方面,通入氮氣與氧氣的混合氣體(體積比 9:1),可抑制鈣鈦礦薄膜的氧化,提高薄膜的穩定性。通過優化工藝參數,制備的鈣鈦礦光伏電池的光電轉換效率從 20% 提升至 23%,且在連續光照 1000 ...

-

貴州管式爐價格

貴州管式爐價格管式爐在磁性薄膜制備中的磁場 - 溫度協同控制工藝:磁性薄膜的性能受磁場和溫度共同影響,管式爐的磁場 - 溫度協同控制工藝可實現準確調控。在制備鐵鈷合金磁性薄膜時,在管式爐內施加強度為 1T 的磁場,同時將溫度控制在 500℃。磁場可引導鐵鈷原子的磁矩取向,使薄膜具有良好的磁各向異性;溫度則影響原子的擴散和結晶過程。通過優化磁場方向(平行于薄膜生長方向)和升溫速率(2℃/min),制備出的磁性薄膜矯頑力達到 80Oe,飽和磁化強度為 180emu/g,性能優于傳統制備工藝。該工藝為磁性存儲、傳感器等領域提供了高性能的磁性薄膜材料。定制不同管徑與長度,管式爐滿足多樣實驗需求。貴州管式爐價格管式爐...

-

氣氛管式爐制造商

氣氛管式爐制造商可折疊式便攜式管式爐的設計與應用:為滿足野外科研和應急檢測需求,可折疊式便攜式管式爐應運而生。該管式爐采用模塊化設計,爐管和加熱元件可折疊收納,體積縮小至傳統管式爐的 1/3。爐體采用輕質耐高溫的鈦合金材料,重量為 5kg。配備便攜式鋰電池供電系統和小型氣罐,可在無外接電源和氣源的情況下工作。在野外地質勘探中,科研人員可快速組裝便攜式管式爐,對巖石樣品進行高溫處理,分析礦物成分;在應急檢測場景下,可用于處理食品、環境樣品,進行快速檢測。其便捷性和實用性為科研和檢測工作提供了極大便利。管式爐支持遠程設定升溫程序,操作更便捷。氣氛管式爐制造商管式爐在超導材料臨界溫度提升中的高壓熱處理技術:高壓熱處...

-

山東氣氛管式爐

山東氣氛管式爐管式爐的電磁屏蔽設計與抗干擾性能提升:在高精度實驗和電子材料處理中,管式爐需具備良好的電磁屏蔽性能,以避免外界電磁干擾對實驗結果和設備運行的影響。電磁屏蔽設計采用多層屏蔽結構,內層為銅網,可有效屏蔽高頻電磁干擾;外層為鐵磁材料,用于屏蔽低頻磁場干擾。在爐體接縫處采用導電密封膠和金屬屏蔽條,確保屏蔽的完整性。同時,對爐內的電子元件和信號線進行屏蔽處理,采用屏蔽電纜和金屬屏蔽盒。在進行半導體器件的熱處理實驗時,經過電磁屏蔽優化的管式爐,使實驗數據的波動范圍從 ±5% 降低至 ±1%,提高了實驗結果的準確性和可靠性。該設計滿足了電子、通信等領域對高精度、抗干擾管式爐的需求。電子元器件高溫烘烤,管式爐...

-

重慶管式爐容量

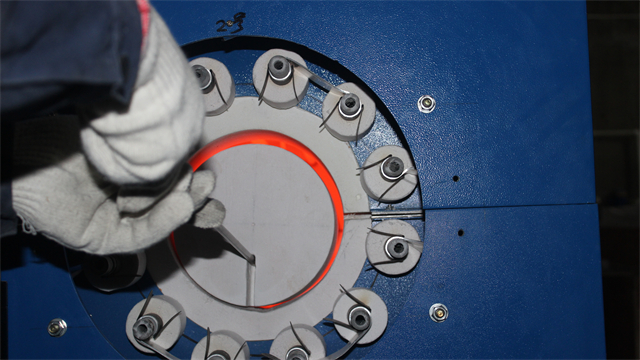

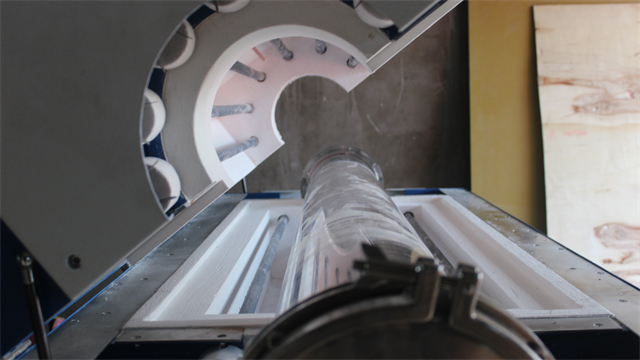

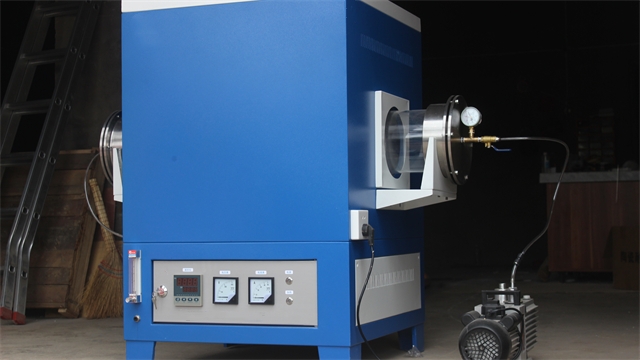

重慶管式爐容量管式爐的氣氛控制技術與氣體管路設計:氣氛控制是管式爐的關鍵技術之一,直接影響熱處理效果。氣體管路系統由氣源、氣體流量計、質量流量控制器、閥門和管道組成。氣源提供所需的保護性或反應性氣體,氣體流量計和質量流量控制器可精確調節氣體流量,精度可達 ±1%,確保爐內氣氛成分穩定。在管路設計上,采用不銹鋼或特氟龍材質管道,防止氣體腐蝕和污染。為實現快速更換氣氛,部分管式爐配備多路氣體切換裝置,可在不同氣體之間快速切換。例如,在金屬材料的還原處理中,先通入高純氬氣排除爐內空氣,再切換為氫氣進行還原反應。同時,為保證安全,氣體管路系統設置了壓力傳感器和安全閥,當壓力超過設定值時自動泄壓,避免發生危險。陶瓷花...

-

1700度管式爐廠家

1700度管式爐廠家管式爐在玻璃纖維表面改性中的應用:玻璃纖維應用于復合材料領域,其表面性能直接影響復合材料的界面結合強度,管式爐可用于玻璃纖維的表面改性處理。在玻璃纖維表面涂覆偶聯劑時,將涂覆后的纖維置于管式爐中進行熱處理,在 200 - 300℃下保溫 1 - 2 小時,使偶聯劑與玻璃纖維表面發生化學反應,形成化學鍵合,增強偶聯劑的附著力。此外,通過在管式爐中進行氧化處理,可在玻璃纖維表面形成納米級的粗糙結構,增加比表面積,提高與基體材料的機械嚙合作用。在碳纖維增強玻璃纖維復合材料制備中,經過管式爐表面改性的玻璃纖維,使復合材料的拉伸強度提高 30%,彎曲強度提高 25%。管式爐的精確溫控和氣氛控制,為玻璃纖...

-

三溫區管式爐生產商

三溫區管式爐生產商管式爐在柔性電子材料熱處理中的應用:柔性電子材料如柔性顯示屏、可穿戴設備傳感器等對熱處理工藝要求苛刻,管式爐為此提供了理想解決方案。在柔性基板的退火處理中,需要在低溫、低應力環境下進行,以避免基板變形。管式爐通過精確控制升溫速率(如 0.5℃/min)和溫度(200 - 300℃),并通入惰性氣體保護,可有效消除柔性基板的內應力,提高其柔韌性和穩定性。在柔性電極材料的制備中,管式爐可用于高溫燒結導電納米顆粒,使其形成連續的導電網絡。例如,在碳納米管電極制備過程中,將涂覆有碳納米管的柔性基板置于管式爐內,在氬氣氣氛下 800℃燒結,可使碳納米管之間形成良好的導電連接,提升電極的導電性和力學性能。...

-

海南管式爐廠家哪家好

海南管式爐廠家哪家好管式爐的低能耗脈沖加熱技術應用:脈沖加熱技術可降低管式爐能耗,提高加熱效率。該技術通過周期性地控制加熱元件的通斷,使爐內溫度在設定值附近波動。在金屬材料退火處理中,采用脈沖加熱模式,加熱元件以 80% 的功率工作 10 秒,再關閉 2 秒,循環進行。與連續加熱相比,脈沖加熱使電能消耗降低 35%,同時避免了加熱元件長時間高溫工作導致的老化,延長其使用壽命。實驗數據顯示,在處理不銹鋼材料時,脈沖加熱的管式爐使材料內部應力消除效果與連續加熱相當,但處理時間縮短 25%。該技術在能源緊張的背景下,為管式爐的節能改造提供了有效方案。納米材料合成反應,管式爐創造純凈高溫反應空間。海南管式爐廠家哪家好管式...

-

1100度管式爐廠家

1100度管式爐廠家管式爐在環境污染物降解催化劑評價中的動態測試系統:建立管式爐的動態測試系統,可模擬實際工況對環境污染物降解催化劑進行評價。該系統由氣體配氣裝置、管式爐反應腔和在線檢測儀器組成。通過氣體配氣裝置可精確配制不同濃度的污染物氣體(如氮氧化物、揮發性有機物)和模擬大氣成分;管式爐作為反應腔,可控制反應溫度、空速等條件;在線檢測儀器實時監測反應前后氣體成分變化。在測試某新型催化劑對氮氧化物的降解性能時,在 300℃、空速 10000h?1 的條件下,該催化劑對氮氧化物的降解率達到 95%,且在連續運行 100 小時后性能穩定。該動態測試系統為篩選高效環境污染物降解催化劑提供了可靠的實驗平臺。管式爐帶有溫...

-

遼寧管式爐廠家

遼寧管式爐廠家管式爐的低能耗脈沖加熱技術應用:脈沖加熱技術可降低管式爐能耗,提高加熱效率。該技術通過周期性地控制加熱元件的通斷,使爐內溫度在設定值附近波動。在金屬材料退火處理中,采用脈沖加熱模式,加熱元件以 80% 的功率工作 10 秒,再關閉 2 秒,循環進行。與連續加熱相比,脈沖加熱使電能消耗降低 35%,同時避免了加熱元件長時間高溫工作導致的老化,延長其使用壽命。實驗數據顯示,在處理不銹鋼材料時,脈沖加熱的管式爐使材料內部應力消除效果與連續加熱相當,但處理時間縮短 25%。該技術在能源緊張的背景下,為管式爐的節能改造提供了有效方案。管式爐可實現真空與氣氛環境切換,拓展應用范圍。遼寧管式爐廠家管式爐在材...

-

河南工業管式爐

河南工業管式爐可折疊式便攜式管式爐的設計與應用:為滿足野外科研和應急檢測需求,可折疊式便攜式管式爐應運而生。該管式爐采用模塊化設計,爐管和加熱元件可折疊收納,體積縮小至傳統管式爐的 1/3。爐體采用輕質耐高溫的鈦合金材料,重量為 5kg。配備便攜式鋰電池供電系統和小型氣罐,可在無外接電源和氣源的情況下工作。在野外地質勘探中,科研人員可快速組裝便攜式管式爐,對巖石樣品進行高溫處理,分析礦物成分;在應急檢測場景下,可用于處理食品、環境樣品,進行快速檢測。其便捷性和實用性為科研和檢測工作提供了極大便利。陶瓷工藝品燒制,管式爐賦予作品獨特藝術魅力。河南工業管式爐管式爐在催化劑制備與活化中的工藝研究:催化劑的制備和活...

-

遼寧氣氛管式爐

遼寧氣氛管式爐管式爐的維護保養要點與故障排除:定期維護保養是保證管式爐正常運行的關鍵。日常維護包括清理爐管內的物料殘渣和積碳,避免其影響加熱效果和氣體流通,可使用專門的清理工具或通入惰性氣體吹掃。每月檢查加熱元件的連接情況,確保接觸良好,防止因接觸不良導致局部過熱損壞;同時校準熱電偶,保證溫度測量準確。每季度對氣體管路進行檢漏,更換老化的密封件,確保氣密性。當管式爐出現故障時,需根據現象排查原因。如溫度無法升高,可能是加熱元件損壞、溫控器故障或電源問題;氣體流量異常則需檢查流量計、閥門和管路是否堵塞。通過規范的維護和及時的故障排除,可延長管式爐使用壽命,減少停機時間,保障生產和實驗的順利進行。涂料行業用管式...

-

多氣氛管式爐訂制

多氣氛管式爐訂制管式爐在超導材料臨界溫度提升中的高壓熱處理技術:高壓熱處理技術在管式爐中應用于超導材料研究,可有效提升臨界溫度。在制備鎂硼超導材料時,將樣品置于管式爐的高壓艙內,在施加壓力 5GPa 的同時,將溫度升高至 900℃,并通入氬氣保護。高壓可促進原子間的緊密結合,改變材料的電子結構;高溫則加速原子擴散和反應。經過高壓熱處理后,鎂硼超導材料的臨界溫度從 39K 提升至 42K,臨界電流密度也提高了 20%。該技術為探索更高性能的超導材料提供了新途徑,推動了超導技術在電力傳輸、磁懸浮等領域的應用發展。紡織印染行業用管式爐處理染料,增強染色牢度。多氣氛管式爐訂制管式爐的電磁屏蔽設計與抗干擾性能提升:在高...

-

湖南1700度管式爐

湖南1700度管式爐管式爐在納米纖維制備中的靜電紡絲 - 熱處理聯合工藝:納米纖維在過濾、生物醫學、能源等領域具有很廣的應用,管式爐與靜電紡絲技術結合形成的聯合工藝可制備高性能納米纖維。首先通過靜電紡絲技術制備聚合物納米纖維前驅體,然后將其置于管式爐中進行熱處理。在熱處理過程中,管式爐的溫度控制和氣氛調節至關重要。例如,在制備二氧化鈦納米纖維時,將聚醋酸乙烯酯 - 鈦酸四丁酯復合納米纖維在管式爐中,在空氣氣氛下以 5℃/min 的速率升溫至 500℃,保溫 2 小時,使聚合物分解,鈦酸四丁酯轉化為二氧化鈦,形成具有高比表面積和良好光催化性能的納米纖維。通過精確控制熱處理工藝參數,可調節納米纖維的直徑、孔隙率和晶體...

-

1800度管式爐公司

1800度管式爐公司多層隔熱屏結構管式爐的隔熱性能優化:多層隔熱屏結構可有效提升管式爐的隔熱性能,減少熱量散失。該結構由多層不同材質的隔熱屏組成,內層采用高反射率的鉬箔,可反射 90% 以上的熱輻射;中間層使用低導熱系數的納米氣凝膠氈,導熱系數為 0.012W/(m?K);外層包裹硅酸鋁纖維毯,提供結構支撐和進一步隔熱。在 1200℃高溫工況下,采用多層隔熱屏結構的管式爐,爐體外壁溫度可控制在 45℃以下,相比傳統隔熱結構降低 35℃。同時,多層隔熱屏可有效減少爐內溫度波動,將溫度均勻性提高至 ±1.2℃,為高精度熱處理工藝提供穩定的溫度環境,延長設備使用壽命。管式爐可實現真空與氣氛環境切換,拓展應用范圍。180...

-

浙江1700度管式爐

浙江1700度管式爐可折疊式便攜式管式爐的設計與應用:為滿足野外科研和應急檢測需求,可折疊式便攜式管式爐應運而生。該管式爐采用模塊化設計,爐管和加熱元件可折疊收納,體積縮小至傳統管式爐的 1/3。爐體采用輕質耐高溫的鈦合金材料,重量為 5kg。配備便攜式鋰電池供電系統和小型氣罐,可在無外接電源和氣源的情況下工作。在野外地質勘探中,科研人員可快速組裝便攜式管式爐,對巖石樣品進行高溫處理,分析礦物成分;在應急檢測場景下,可用于處理食品、環境樣品,進行快速檢測。其便捷性和實用性為科研和檢測工作提供了極大便利。汽車零部件熱處理,管式爐提高零件的機械強度。浙江1700度管式爐管式爐在紡織品功能性整理中的應用:管式爐在紡織品...

-

西藏管式爐公司

西藏管式爐公司管式爐在航空航天高溫合金熱處理中的梯度溫度控制技術:航空航天高溫合金對熱處理溫度控制要求極高,梯度溫度控制技術在管式爐中得到應用。通過在爐管內設置多個單獨控溫區,每個控溫區采用單獨的加熱元件和溫控系統,可實現沿爐管長度方向的梯度溫度分布。在高溫合金的固溶處理中,將爐管前端設置為高溫區(1150℃),用于快速加熱合金使其奧氏體化;中部為保溫區(1100℃),保證組織充分轉變;后端為低溫區(1050℃),實現緩慢冷卻,減少熱應力。這種梯度溫度控制技術可使高溫合金的晶粒細化,強度提高 15%,塑性提升 10%,滿足航空航天領域對高性能材料的需求。陶瓷花盆釉面燒制,管式爐提升花盆觀賞性。西藏管式爐公司...

-

青海管式爐定制

青海管式爐定制管式爐在紡織品功能性整理中的應用:管式爐在紡織品功能性整理方面展現出獨特優勢。在制備抵抗細菌紡織品時,將紡織品浸漬含有抵抗細菌劑的溶液后,置于管式爐中進行熱處理。在 150 - 180℃下,抵抗細菌劑與紡織品纖維發生化學鍵合,形成持久抵抗細菌層。通過控制熱處理時間(10 - 20 分鐘)和氣氛(氮氣保護),可提高抵抗細菌劑的固著率和紡織品的色牢度。在阻燃紡織品整理中,管式爐可用于高溫焙烘處理,使阻燃劑在紡織品表面形成致密的炭化層,提高阻燃性能。管式爐的加熱元件沿管道分布,確保溫度均衡。青海管式爐定制管式爐的自動化控制系統設計與實現:隨著工業自動化發展,管式爐的自動化控制系統成為提升生產效率和實...

-

浙江管式爐哪家好

浙江管式爐哪家好管式爐的模塊化快速拆裝加熱元件設計:傳統管式爐加熱元件更換繁瑣,影響設備使用效率。模塊化快速拆裝加熱元件設計解決了這一難題。將加熱元件設計為單獨模塊,采用標準化接口與爐管連接,通過插拔式結構實現快速更換。以硅碳棒加熱元件為例,模塊化設計后,更換單個加熱元件時間從原來的 2 小時縮短至 15 分鐘。同時,每個加熱模塊配備溫度傳感器和單獨控制電路,當某個模塊出現故障時,系統可自動隔離故障模塊,不影響其他模塊正常工作。某工業生產企業應用該設計后,管式爐的非計劃停機時間減少 65%,設備綜合利用率提升至 92%,明顯提高了生產連續性和效率。壓力調節裝置,維持管式爐內壓力穩定。浙江管式爐哪家好管式爐在藥...

-

吉林管式爐價格

吉林管式爐價格管式爐在陶瓷基復合材料增韌處理中的熱等靜壓工藝:熱等靜壓工藝與管式爐結合,可明顯提高陶瓷基復合材料的韌性。在制備陶瓷基復合材料時,將預制體置于管式爐的高壓艙內,在高溫(1200 - 1500℃)和高壓(100 - 200MPa)條件下進行處理。高溫使陶瓷基體和增強相充分反應,高壓則促進材料內部孔隙的閉合和界面結合。在碳纖維增強陶瓷基復合材料的增韌處理中,通過熱等靜壓工藝,材料的斷裂韌性從 5MPa?m1/2 提高到 12MPa?m1/2。同時,該工藝可改善材料的密度均勻性和力學性能一致性。通過控制溫度、壓力和保溫時間等參數,可精確調控復合材料的微觀結構和性能,滿足航空航天等領域對高性能陶瓷基復...

-

黑龍江管式爐性能

黑龍江管式爐性能管式爐在生物醫用材料滅菌與改性中的應用:在生物醫用材料領域,管式爐可用于材料的滅菌和表面改性處理。對于金屬植入物,采用高溫滅菌工藝,將植入物置于管式爐內,在 1200℃高溫下保溫 2 小時,可有效殺滅細菌、病毒等微生物,同時不影響植入物的力學性能。在生物陶瓷材料的表面改性中,管式爐可通過氣氛控制實現材料表面的羥基化處理。例如,將羥基磷灰石陶瓷在管式爐中通入水蒸氣和二氧化碳混合氣體,在 600℃下處理,可在陶瓷表面形成豐富的羥基基團,增強其與人體組織的生物相容性。此外,管式爐還可用于制備醫用復合材料,通過高溫燒結將不同生物醫用材料復合在一起,賦予材料新的性能。這些應用為生物醫用材料的發展和臨床應...

-

青海立式管式爐

青海立式管式爐管式爐在光催化材料制備中的工藝創新:光催化材料在環境凈化、能源轉化等領域應用廣,管式爐為其制備提供了創新工藝條件。在二氧化鈦光催化材料的制備過程中,采用管式爐的分段熱處理工藝。首先在 400℃下進行低溫預氧化,使鈦源初步形成無定形二氧化鈦;然后升溫至 600℃,在空氣與水蒸氣的混合氣氛中保溫 3 小時,促進銳鈦礦型二氧化鈦的形成;在 800℃高溫下快速冷卻,穩定晶體結構。通過精確控制升溫速率(3℃/min)和氣氛比例,制備出的二氧化鈦光催化材料具有豐富的表面羥基和適宜的能帶結構,在降解有機污染物實驗中,其降解效率比傳統工藝制備的材料提高 40%,為光催化材料的工業化生產提供了技術支撐。多段升溫...

-

上海實驗室管式爐

上海實驗室管式爐管式爐的氣氛控制技術與氣體管路設計:氣氛控制是管式爐的關鍵技術之一,直接影響熱處理效果。氣體管路系統由氣源、氣體流量計、質量流量控制器、閥門和管道組成。氣源提供所需的保護性或反應性氣體,氣體流量計和質量流量控制器可精確調節氣體流量,精度可達 ±1%,確保爐內氣氛成分穩定。在管路設計上,采用不銹鋼或特氟龍材質管道,防止氣體腐蝕和污染。為實現快速更換氣氛,部分管式爐配備多路氣體切換裝置,可在不同氣體之間快速切換。例如,在金屬材料的還原處理中,先通入高純氬氣排除爐內空氣,再切換為氫氣進行還原反應。同時,為保證安全,氣體管路系統設置了壓力傳感器和安全閥,當壓力超過設定值時自動泄壓,避免發生危險。良好的...

-

云南管式爐定制

云南管式爐定制管式爐在催化劑載體涂層制備中的化學氣相滲透工藝:化學氣相滲透工藝在管式爐中用于制備催化劑載體涂層,可精確控制涂層的組成和結構。以 γ - Al?O?涂層制備為例,將多孔陶瓷載體置于管式爐內,通入三甲基鋁和水蒸氣。在 500℃下,三甲基鋁與水蒸氣發生反應,在載體表面沉積形成 γ - Al?O?涂層。通過控制氣體流量(三甲基鋁 5sccm,水蒸氣 20sccm)和反應時間(4 小時),可使涂層厚度達到 5 - 10μm,且涂層均勻致密,比表面積可達 200m2/g 以上。該涂層具有良好的熱穩定性和吸附性能,負載催化劑后,在催化反應中表現出優異的活性和選擇性,為化工催化領域提供了高性能的催化劑載體。...

-

福建管式爐制造商

福建管式爐制造商管式爐的維護保養要點與故障排除:定期維護保養是保證管式爐正常運行的關鍵。日常維護包括清理爐管內的物料殘渣和積碳,避免其影響加熱效果和氣體流通,可使用專門的清理工具或通入惰性氣體吹掃。每月檢查加熱元件的連接情況,確保接觸良好,防止因接觸不良導致局部過熱損壞;同時校準熱電偶,保證溫度測量準確。每季度對氣體管路進行檢漏,更換老化的密封件,確保氣密性。當管式爐出現故障時,需根據現象排查原因。如溫度無法升高,可能是加熱元件損壞、溫控器故障或電源問題;氣體流量異常則需檢查流量計、閥門和管路是否堵塞。通過規范的維護和及時的故障排除,可延長管式爐使用壽命,減少停機時間,保障生產和實驗的順利進行。汽車尾氣催化劑...