浙江林格科技MES追溯

基于MES的智能倉儲動態(tài)庫位分配?,MES與WMS協(xié)同優(yōu)化倉儲策略。某電子制造商通過MES實時接收產線工單需求,動態(tài)計算AGV取貨路徑優(yōu)先級,并基于庫存周轉率自動分配庫位。系統(tǒng)采用深度學習預測高頻存取物料,優(yōu)先存放至近端貨架,使揀選效率提升35%。同時集成RFID技術,實現(xiàn)入庫批次與生產工單的精確匹配。多AGV協(xié)同避讓算法的MES集成?,MES通過調度算法協(xié)調多AGV運行。某家電工廠部署基于時間窗的路徑規(guī)劃模型,MES實時接收AGV位置數(shù)據(jù),動態(tài)調整行駛路線以避免擁堵。當兩輛AGV預計進入同一區(qū)域時,系統(tǒng)優(yōu)先保障載有緊急物料車輛通行,其他AGV自動繞行。該方案使AGV空閑率降低28%,碰撞事故減少95%。實時計算交期偏差,自動調整生產優(yōu)先級。浙江林格科技MES追溯

MES與SCM的集成重點在于構建敏捷供應鏈體系。通過將MES中的生產進度數(shù)據(jù)與SCM系統(tǒng)共享,供應商可以實時了解客戶工廠的物料消耗情況,實現(xiàn)VMI(供應商管理庫存)模式的補貨。在汽車行業(yè),當MES檢測到某種零部件的質量異常時,可以立即通過SCM系統(tǒng)追溯到具體供應商批次,并自動生成質量索賠單。同時,SCM系統(tǒng)中的物流信息也會反饋到MES,幫助生產部門預判物料到貨時間,優(yōu)化生產節(jié)奏。 MES與PLM的集成則實現(xiàn)了設計到制造的數(shù)字化貫通。PLM系統(tǒng)中的產品BOM、工藝路線、質量標準等數(shù)據(jù)需要自動同步到MES,確保生產現(xiàn)場始終使用版本的技術文件。當PLM發(fā)起工程變更(ECN)時,MES會自動鎖定在制品,并推送新的作業(yè)指導書到相應工位。上海升級MES解決方案集成MRP、PLM等系統(tǒng),實現(xiàn)跨部門數(shù)據(jù)互通。

江蘇林格自動化科技有限公司的自動化測試數(shù)據(jù)與MES的閉環(huán)反饋?,MES集成自動化測試設備(如AOI視覺檢測儀)形成質量閉環(huán)。某半導體企業(yè)通過Modbus TCP協(xié)議將測試參數(shù)(如焊點尺寸、阻抗值)實時回傳MES,當檢測到不良品時,MES自動觸發(fā)設備參數(shù)補償指令,并將異常批次隔離。系統(tǒng)通過SPC分析歷史測試數(shù)據(jù),優(yōu)化工藝窗口設定,使缺陷率從0.8%降至0.2%。測試報告自動關聯(lián)工單號,支持電子化存檔與追溯。標準化數(shù)據(jù)采集:PLC數(shù)據(jù)通過OPC UA協(xié)議實時上傳至MES,采集效率提升40%,且無需定制化開發(fā)驅動。預測性維護:MES結合振動數(shù)據(jù)分析模型,提前識別軸承磨損趨勢,減少非計劃停機30%。跨平臺擴展:同一OPC UA架構可兼容后續(xù)新增的三菱機器人和ABB變頻器,降低系統(tǒng)集成復雜度。

江蘇林格自動化科技有限公司的預防人為篡改的數(shù)據(jù)審計功能?,MES采用區(qū)塊鏈與數(shù)字簽名技術保障數(shù)據(jù)完整性。某精密儀器企業(yè)配置三級權限管理:操作員可填報數(shù)據(jù),工藝工程師需電子簽名確認變更,審計日志自動記錄操作時間、IP地址及修改內容。關鍵參數(shù)(如熱處理溫度)修改觸發(fā)雙重驗證流程,防止誤操作或惡意篡改。審計報告符合ISO 9001標準,支持第三方機構在線查驗。通過MES系統(tǒng)的深度智能化改造,傳統(tǒng)汽車制造完全可以滿足電動化、個性化時代的柔性生產需求,為行業(yè)數(shù)字化轉型提供了可復用的技術路徑。這種模式正在被寶馬iFactory、特斯拉柏林工廠等新一代智能制造基地所借鑒。確保服裝制造物料配送與款式快速切換。

低代碼開發(fā)平臺的靈活性擴展?,現(xiàn)代MES提供低代碼工具,允許企業(yè)自主配置業(yè)務流程。例如,食品企業(yè)可快速構建批次保質期預警規(guī)則,無需依賴IT部門編碼,縮短系統(tǒng)迭代周期60%。此類平臺還支持拖拽式報表設計,滿足管理層多樣化數(shù)據(jù)可視化需求。設備全生命周期管理的閉環(huán)優(yōu)化?,MES整合TPM(全員生產維護)理念,記錄設備從采購、運行到報廢的全過程數(shù)據(jù)。例如,在鋼鐵行業(yè),通過分析軋輥磨損曲線,制定預防性更換計劃,延長關鍵部件壽命20%,同時減少突發(fā)故障導致的停產損失。智能排程算法減少生產等待時間與資源浪費。工業(yè)MES看板

支持電子行業(yè)元器件測試數(shù)據(jù)實時采集分析。浙江林格科技MES追溯

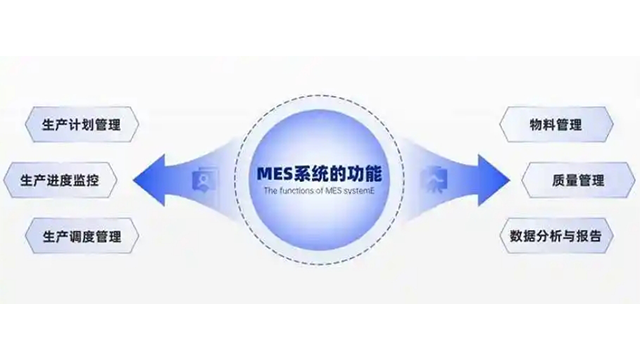

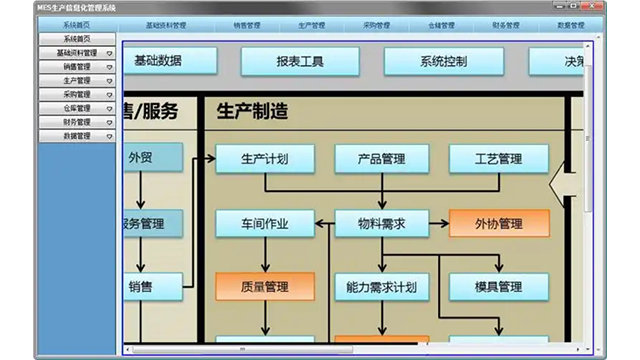

MES(制造執(zhí)行系統(tǒng))是連接企業(yè)ERP(企業(yè)資源計劃)與車間生產控制系統(tǒng)的中間層信息化管理系統(tǒng),主要負責生產過程的實時監(jiān)控、數(shù)據(jù)采集、任務調度和質量管理。MES的目標是實現(xiàn)生產過程的透明化、可控化和優(yōu)化,確保生產計劃的高效執(zhí)行。它填補了ERP系統(tǒng)在車間執(zhí)行層面的空白,能夠實時反饋生產狀態(tài),幫助企業(yè)快速響應異常情況。MES由美國AMR(Advanced Manufacturing Research)提出,并在20世紀90年代逐漸被制造業(yè)采用。隨著工業(yè)4.0和智能制造的推進,MES的功能不斷擴展,成為現(xiàn)代數(shù)字化工廠的系統(tǒng)之一。 MES不關注生產任務的執(zhí)行,還涉及設備管理、物料追蹤、質量控制和人員績效等多個維度。例如,在汽車制造行業(yè),MES可以實時監(jiān)控裝配線的運行狀態(tài),記錄每個工位的操作數(shù)據(jù),并在出現(xiàn)質量問題時自動觸發(fā)報警。MES系統(tǒng)的實施通常需要結合企業(yè)的具體生產模式,如離散制造(如機械加工)和流程制造(如化工生產)對MES的需求有所不同。浙江林格科技MES追溯

- 復合型AGV項目 2025-10-13

- 浙江林格科技AGV與機械手如何協(xié)同 2025-10-13

- 品牌AGV減少人工成本 2025-10-13

- 智能倉儲AGV能耗分析 2025-10-12

- 浙江AGV 2025-10-12

- 上海高精度模具計數(shù)器價格多少 2025-10-12

- 上海潛伏AGV價格對比 2025-10-12

- 江蘇搬運AGV維護成本 2025-10-12

- 浙江AGV行業(yè)解決方案 2025-10-12

- 上海標準機械手個性化定制需求 2025-10-12

- 廣州空心杯減速電機聯(lián)系方式 2025-10-13

- 廣東水文水利 2025-10-13

- 肇慶L型外殼開關電源銷售 2025-10-13

- 普陀區(qū)質量PLC多少錢 2025-10-13

- 無錫測量儀器搬遷廠家 2025-10-13

- 金華插卡取電PCBA電路板組件 2025-10-13

- 江西定制電梯鎖優(yōu)化價格 2025-10-13

- 青海智能控制柜怎么樣 2025-10-13

- 張家港節(jié)能降耗發(fā)電機組如何選型配置 2025-10-13

- 普陀區(qū)機房設備回收 2025-10-13