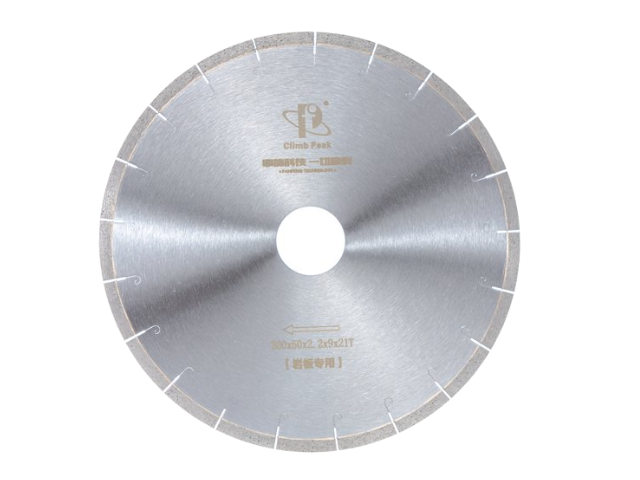

切花崗巖適用鋸片制作

金剛石鋸片的質量檢測標準與流程金剛石鋸片的質量檢測需遵循行業標準(如 GB/T 29516-2013),涵蓋外觀、尺寸、性能等多方面檢測。外觀檢測采用目視與顯微鏡結合的方式:檢查基體表面是否有劃痕、銹蝕,金剛石節塊是否完整,無缺角、裂紋;通過 20 倍顯微鏡觀察金剛石顆粒分布,確保無明顯聚集或空缺。尺寸檢測使用精密測量工具:基體直徑誤差需≤±0.5mm,厚度誤差≤±0.1mm,中心孔直徑誤差≤±0.05mm;節塊高度誤差≤±0.2mm,確保切割時受力均勻。性能檢測分為實驗室檢測與現場測試:實驗室檢測通過萬能試驗機測試胎體與金剛石的結合強度,要求結合強度≥50MPa;現場測試則在標準工況下進行切割試驗,如鋸切花崗石時,記錄切割速度、切面平整度與鋸片磨損量,切割速度偏差需≤5%,切面平整度誤差≤0.2mm/m,連續切割 100m 后的磨損量≤2mm。此外,還需進行耐久性測試,將鋸片在額定轉速下連續運轉 2 小時,停機后檢查基體變形量,圓跳動誤差需≤0.1mm,確保鋸片長期使用的穩定性。定制化鋸片方案,滿足石材加工個性需求。切花崗巖適用鋸片制作

建筑與市政領域的鋸片應用特性 在建筑施工中,金剛石鋸片是墻體開槽與結構改造的主要工具。切割混凝土墻體時,需選用Φ400混凝土型號,其40*15/21mm的齒部規格與3.4/3.6mm的厚度設計,能高效開辟電纜與管道通道,減少施工粉塵與墻體破損。針對鋼混結構,激光焊接的專業型鋸片憑借更強的結合強度,可應對鋼筋與混凝土的復合切割需求,適配大功率切割機使用。市政工程中,路面切割對鋸片的耐磨性要求極高。切割瀝青路面時,渦輪型鋸片的凸凹鋸齒能快速排屑,避免高溫粘連;處理混凝土路面維修時,Φ800-1200 的大直徑鋸片可實現深層切割,其 4.5-6.5mm 的厚度確保切割穩定性。這類鋸片多采用創新型齒形設計,既能保證切割速度,又能減少對周邊路面的振動影響,適配道路養護的緊急施工需求。武漢臺階魚鉤巖板鋸片制作多層復合結構鋸片,耐用性大幅提升。

金剛石鋸片的磨破損主要分為磨料磨損、局部破碎、脫落等類型,與力效應和溫度效應直接相關。磨料磨損表現為金剛石棱邊鈍化,多因線速度過低或結合劑過軟導致,可通過提高線速度至推薦值的 1.1 倍緩解。局部破碎是疲勞裂紋引發的顆粒崩裂,通常因進刀速度波動過大,需穩定設備進給系統。金剛石脫落則源于胎體軟化或把持力不足,濕切時需保證冷卻液流量≥5L/min,干切時需控制切割時間間隔。溫度效應是主要誘因,磨粒磨削點溫度可達 250-700℃,雖不致石墨化但會加劇熱應力,可通過優化齒槽散熱結構降低溫度。定期檢查鋸片狀態,發現鋸齒徑向圓跳動超 0.05mm 時及時更換,能有效減少破損風險。

金剛石鋸片刀頭的制造主要在于燒結工藝,這一過程直接決定刀頭的結合強度與切割穩定性。首先需進行配料環節,將金剛石顆粒與金屬粉末(常見銅基、鐵基、鈷基粉末)按特定比例混合,金屬粉末需兼具良好的流動性與燒結活性,以確保后續能均勻包裹金剛石顆粒。混合過程需在密閉設備中進行,避免雜質混入影響結合效果,混合時間通常控制在 2-4 小時,確保物料分散均勻。隨后進入壓制成型階段,混合物料會被注入定制模具,在 15-30MPa 的壓力下壓制成刀頭胚體,胚體的密度需控制在理論密度的 80%-85%,過松易導致燒結后出現孔隙,過緊則可能造成金剛石顆粒破損。壓制成型后,胚體會進入連續式燒結爐進行高溫處理,燒結溫度根據金屬粉末成分差異設定在 700-950℃,同時需通入保護氣體(如氮氣)防止金屬氧化。燒結過程中,溫度升溫速率需嚴格把控,通常以 5-10℃/ 分鐘的速度升溫,避免因溫差過大導致刀頭開裂;保溫階段需維持 1-2 小時,確保金屬粉末充分熔融并與金剛石形成冶金結合。燒結完成后,刀頭需經過降溫處理,冷卻速率控制在 10-15℃/ 分鐘,通過磨削加工修正尺寸,確保刀頭厚度、高度誤差不超過 0.1mm,為后續與基體焊接做好準備。真空焊接,刀頭牢固結合不易脫落。

金剛石顆粒的排布方式直接影響鋸片切割效率與穩定性,常見排布形式包括均勻排布、梯度排布與密集排布。均勻排布適用于常規材料切割,顆粒間距控制在 1.5-2 倍顆粒直徑,確保切割力均勻分布,避免局部過載;用于大理石切割的鋸片多采用此方式,可減少切面崩邊。梯度排布則根據鋸片不同半徑區域調整顆粒密度,外圈(切割區域)顆粒濃度比內圈高 10%-15%,適配大直徑鋸片高速旋轉時外圈線速度更高的特性,常用于礦山荒料切割鋸片,能提升切割效率 15% 左右。密集排布則針對硬脆材料(如石英石),顆粒間距縮小至 1-1.2 倍直徑,通過增加切削點數量降低單粒金剛石負荷,延長鋸片壽命;此類鋸片還會搭配交錯排布角度(5°-10°),減少切割時的材料粘連。排布過程需通過數控排版設備實現,位置誤差需≤0.1mm,確保鋸片旋轉時的動平衡。細粒度配方鋸片,軟質石材切割更精致。湖北納米晶石鋸片

大數據優化工藝,保障鋸片品質如一。切花崗巖適用鋸片制作

金屬胎體的材料配比與性能優化金屬胎體作為粘結金剛石顆粒的關鍵部分,其材料配比需根據鋸切需求進行精細調整。常見的金屬胎體以銅、錫為基礎成分,銅占比 60%-75%,提供良好的延展性與導熱性;錫占比 10%-20%,降低胎體熔點并提升流動性。針對不同加工場景,會添加其他合金元素優化性能:鋸切硬巖時,會加入 5%-10% 的鐵元素,提升胎體硬度至 HRB90-100;鋸切軟質材料時,添加 3%-5% 的鋅元素,降低胎體硬度至 HRB70-80,便于金剛石顆粒出刃;對于高研磨性材料,會加入 2%-5% 的碳化鎢顆粒,增強胎體耐磨性。胎體的制造過程需控制燒結溫度與時間:燒結溫度通常在 750-850℃,保溫時間 2-4 小時,確保金屬粉末充分熔融;冷卻速度需控制在 5-10℃/min,避免胎體因快速冷卻產生裂紋。此外,胎體的厚度設計也需匹配鋸片用途,小直徑鋸片胎體厚度 2-3mm,大直徑鋸片胎體厚度 3-5mm,確保在提供足夠粘結力的同時,減少鋸切時的阻力。切花崗巖適用鋸片制作

湖北攀峰鉆石科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在湖北省等地區的五金、工具中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同湖北攀峰鉆石科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 鄂州人造石鋸片行價 2025-10-13

- 浙江型材切割機用鋸片非標尺寸 2025-10-13

- 鄂州陶瓷鋸片制作 2025-10-13

- 湖南金屬加工廠用鋸片廠商 2025-10-13

- 咸寧切割平整鋸片市價 2025-10-12

- 安徽手持鋸用鋸片市價 2025-10-12

- 安徽切鋁合金適用鋸片 2025-10-12

- 天門石材加工廠用鋸片市價 2025-10-12

- 十堰陶瓷鋸片特殊規格 2025-10-12

- 納米微晶石鋸片廠商 2025-10-12

- 江蘇PVD處理工廠 2025-10-13

- 揚州焊錫絲圖片 2025-10-13

- 佳木斯互感器鐵芯 2025-10-13

- 鄂州人造石鋸片行價 2025-10-13

- 好的SSS 2025-10-13

- 安徽AR激光測試儀檢測 2025-10-13

- 廣陵區進口碟形彈簧材料 2025-10-13

- 江都區五金碟形彈簧批發 2025-10-13

- 陜西智能壓鑄周邊設備去渣包裝置 2025-10-13

- 液壓螺栓拉伸器廠家 2025-10-13