醫用縫線倒刺切割機供應商

設備運維依賴三大策略:①預測性維護:內置傳感器監測刀片磨損度(電阻值>50Ω報警)、導軌振動(>0.5g停機),提前2周推送更換預警;②模塊化更換:刀頭(¥8,000/個)、張力輪(¥3,500/套)等耗材采用快拆設計,更換耗時<5分鐘,減少停產損失;③能耗管理:智能變頻系統使待機能耗<0.05kW,并利用切割慣性動能回收降低功耗12%。根據昇騰智能**,科學運維可使設備年故障率從8%降至1.2%,10年生命周期總成本降低¥74萬。值得注意的是,刀片占運維成本60%,采用金剛石涂層刀片雖單價高30%,但壽命延長4倍,綜合成本反降44%。PDO倒刺切割機是一款高精密設備,能夠在高速運轉中保持穩定切割效果。醫用縫線倒刺切割機供應商

設備全生命周期設計貫徹綠色制造理念。能源回收系統可將主軸制動能量轉化為輔助電源,降低待機能耗30%。切削單元采用微量潤滑技術(MQL),潤滑油消耗量控制在0.1ml/h,較傳統冷卻方式減少廢液處理成本90%。模塊化設計使**部件更換時間縮短至30分鐘,退役設備材料回收率達85%。這些特性助力用戶構建環境友好型生產線,符合歐盟RoHS和REACH法規要求,提升企業ESG評級表現。深度集成的數字孿生平臺賦予設備預測性管理能力。通過采集主軸振動頻譜、伺服電流波形等216項運行參數,結合機器學習算法構建設備健康模型。系統可提前200小時預警軸承磨損(準確率>92%),提示比較好維護窗口。工藝優化引擎能根據歷史數據推薦比較高效的切削參數組合,使加工周期縮短18%。用戶可通過移動端實時查看設備OEE、能耗比、質量趨勢等12項**指標,為生產決策提供數據支撐。無錫倒刺切割機報價切割過程無粉塵污染,滿足醫療級產品生產的潔凈度要求。

配備雙通道冗余控制系統,主控單元故障時可在50毫秒內切換至備份系統。采用航空級碳纖維傳動臂,重量減輕40%的同時剛性提升3倍。切割區域配備7軸協作機器人,可自動完成上下料及視覺檢測。支持OPC-UA工業協議,無縫對接MES系統實現智能制造。設備集成太赫茲時域光譜儀,實時檢測PDO材料的結晶度變化,動態調整激光功率。自主研發的微力傳感器可感知0.1mN的切割阻力,預判刀具磨損狀態。通過FDA 510(k)認證的生物兼容性驗證,所有接觸部件均采用USP VI級材料。遠程AR維護系統可將**指導畫面投射至操作者視野,故障修復效率提升200%。

行業存在三大技術壁壘:①超精機械控制:刀頭定位精度需達±1μm,國外企業(如德國MediCut)采用磁懸浮導軌,成本超¥200萬;國產昇騰智能以滾珠絲杠+光柵尺閉環方案實現同等精度,成本降低60%;②生物污染防控:傳統設備切割殘留PDO微屑易引發炎癥,蘇品力開發負壓除塵+靜電吸附雙系統,微粒殘留<5顆/cm線體;③多材料兼容瓶頸:PPDO/PLLA等新材料硬度差異大,山東康健醫療推出壓力自適應刀架,通過應變片實時反饋切削力,動態調整進給速度,材料兼容性從3類拓展至12類。2023年國產設備市占率升至35%,替代進口進程加速。操作簡便,界面清晰,員工無需復雜培訓即可快速掌握使用方法。

設備操作體驗經過深度人機工程學優化。15英寸電容觸摸屏采用層級化菜單設計,關鍵參數設置不超過3次點擊完成。三維加工模擬功能可預先驗證程序合理性,避免試切浪費。當更換產品規格時,智能導引系統逐步提示裝夾要點、刀具選擇及參數范圍,大幅降低培訓成本。遠程運維模塊支持工程師通過AR眼鏡實現故障診斷,平均維修響應時間縮短至2小時。這些設計使操作人員效率提升40%,有效保障生產連續性。安全性能達到SIL-2等級認證標準。物理防護層面采用5mm厚航空鋁防護罩,配備12處安全門磁力鎖及急停回路。智能感知系統集成毫米波雷達,當人員進入危險區域時自動降速至安全模式。電氣系統配置雙回路接地保護及電壓波動補償器(±15%),關鍵部件溫度實時監控,超溫立即觸發分級報警。設備累計通過87項安全測試,取得CE、NRTL等國際安全認證,故障率低于0.3次/千小時,建立可靠的生產保障機制。切割后的線材表面平整,倒刺整齊,成品質量更加可靠。湖北全自動倒刺切割機價格

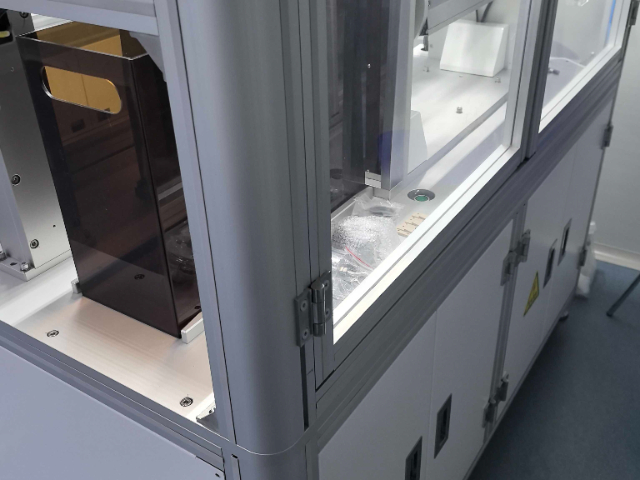

機器占地空間小,布局合理,適合不同規模的生產環境安裝使用。醫用縫線倒刺切割機供應商

許多先進的PDO倒刺切割機集成了面向過程的質量控制功能。這包括可選配的在線視覺檢測系統或高精度激光測量傳感器,用于實時或在批次加工后自動抽檢倒刺的關鍵尺寸(如深度、角度、間距)。檢測數據被實時記錄并與預設公差進行比對,自動生成詳細的質量報告。同時,設備運行參數、加工日志等信息也被完整記錄存儲,為生產過程分析、工藝優化、不良品追溯以及滿足質量體系認證要求提供了強大的數據支持,確保出廠產品符合嚴格的質量標準。醫用縫線倒刺切割機供應商

- 河北醫用倒刺切割機哪家好 2025-10-12

- 海南pdo倒刺切割機品牌 2025-10-12

- 陜西全自動倒刺切割機品牌 2025-10-12

- 河南小型倒刺切割機廠家排名 2025-10-12

- 江蘇縫線倒刺切割機生產廠家 2025-10-12

- 無錫專業倒刺切割機廠家 2025-10-12

- 上海專業倒刺切割機報價 2025-10-12

- 蘇州醫用螺旋倒刺切割機供應商 2025-10-12

- 河北醫用倒刺切割機廠家 2025-10-12

- 內蒙古縫線倒刺切割機價格 2025-10-12

- 鎮江高效壓鑄模具制造 2025-10-13

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13

- 江蘇小型熱熔膠機工廠直銷 2025-10-13

- 連云港購買激光全息制版系統哪個好 2025-10-13

- 銷售真空泵出售修理 2025-10-13

- 南寧高溫模溫機優惠價 2025-10-13

- 福建本地蝶閥廠家電話 2025-10-13

- 吉安PCB測試系統定制價格 2025-10-13

- 興國海爾中央空調安裝哪里好 2025-10-13