河南不銹鋼酸洗磷化工藝流程

酸洗磷化工藝在航空航天領域的應用有嚴格標準,需滿足高可靠性和耐極端環境的要求。航空航天部件多采用度合金材料(如鈦合金、鋁合金),這些材料的表面處理難度較大,酸洗時需選擇酸液,避免腐蝕合金元素。例如,鈦合金酸洗常用氫氟酸和硝酸的混合酸液,既能去除氧化皮,又能在表面形成一層鈍化膜,提升耐腐蝕性。磷化處理則多采用低溫鋅系磷化或無鉻磷化工藝,確保膜層薄而致密,不影響部件的精度和力學性能。航空航天部件的磷化膜質量檢測標準遠高于普通工業產品,不僅要檢測外觀、膜厚、附著力,還需進行耐高低溫、耐濕熱、耐鹽霧等多項性能測試,確保部件在極端環境下仍能穩定工作。派爾福酸洗磷化對處理后工件進行烘干處理,避免殘留水分導致二次銹蝕。河南不銹鋼酸洗磷化工藝流程

鐵系磷化工藝因成本低、環保性較好,適合對耐腐蝕性要求不高的簡易金屬工件處理。其磷化膜主要成分是磷酸鐵,外觀呈深藍色或彩虹色,膜層厚度較薄,通常在 0.5-2μm,耐腐蝕性弱于鋅系和錳系磷化膜,但勝在工藝簡單、原材料價格低廉。鐵系磷化無需復雜的促進劑體系,磷化液主要由磷酸和亞鐵鹽組成,常溫即可反應,處理時間一般為 5-15 分鐘,適合五金沖壓件、鐵絲、鐵釘等批量生產的小型工件。不過,鐵系磷化膜的附著力和涂裝兼容性較差,一般不用于涂裝場景,更多作為工件的臨時防銹處理,或用于后續簡單的浸油、噴漆工藝,在低端金屬制品加工中應用較為普遍。安徽除銹酸洗磷化處理工藝派爾福酸洗磷化工藝專業,高效去除金屬表面氧化皮與油污,為后續涂裝筑牢基礎。

磷化膜的孔隙率是衡量其性能的重要指標,孔隙率過高會降低膜層的耐腐蝕性。磷化膜的孔隙率指膜層表面孔隙的數量與面積占比,孔隙率越低,膜層越致密,阻隔腐蝕介質的能力越強。影響磷化膜孔隙率的因素主要包括磷化液配方、工藝溫度、處理時間等。例如,磷化液中主鹽濃度過低、促進劑不足,易導致膜層疏松,孔隙率升高;工藝溫度過低,反應不充分,也會增加孔隙率;處理時間過長,膜層過厚,同樣可能出現孔隙增多的情況。通常通過調整磷化液配方,增加主鹽濃度和促進劑含量,控制工藝溫度在適宜范圍(如中溫磷化 50-70℃),優化處理時間(10-20 分鐘),可有效降低磷化膜的孔隙率。此外,磷化后的鈍化處理也能填充部分孔隙,進一步降低孔隙率,提升耐腐蝕性。

電泳涂裝前的磷化處理需嚴格控制磷化膜的質量,以確保電泳漆的附著力和耐腐蝕性。電泳涂裝對磷化膜的要求主要包括膜厚均勻、無、附著力強,通常要求磷化膜厚度控制在 1-3μm,膜層過厚會導致電泳漆涂層厚度不均,過薄則無法提供足夠的附著力。為滿足電泳涂裝需求,多采用中溫鋅系磷化工藝,該工藝形成的磷化膜結構疏松多孔,能與電泳漆形成良好的機械結合,提升涂層的附著力。同時,磷化后的鈍化處理需選擇與電泳漆兼容的鈍化劑,避免鈍化劑與電泳漆發生不良反應,影響涂層性能。此外,磷化后工件表面的油污和雜質需徹底除去,否則會導致電泳漆出現縮孔、等缺陷。工程機械部件酸洗磷化,派爾福工藝增強表面耐磨性,延長設備使用壽命。

酸洗過程中的表面狀態監測需結合視覺觀察與儀器檢測。操作人員通過觀察金屬表面氣泡產生頻率、溶液顏色變化等現象,可初步判斷酸洗進度。更準確的檢測則依賴粗糙度儀、顯微硬度計等設備,定期抽檢表面微觀形貌與硬度變化。某航空航天企業在鈦合金酸洗中,利用激光共聚焦顯微鏡實時觀察表面蝕刻深度,將表面粗糙度 Ra 值嚴格控制在 0.8-1.2μm 范圍內,確保后續涂層的附著力與服役性能。酸洗后的水洗工序是防止二次腐蝕的關鍵屏障。采用三級逆流漂洗工藝,可將殘酸濃度從初始的 1000ppm 降至 50ppm 以下。某電鍍企業通過優化水洗參數,將水洗時間從 8 分鐘延長至 12 分鐘,水流速度從 0.5m/s 提升至 0.8m/s,配合 pH 在線監測系統,確保水洗后工件表面 pH 值穩定在 6.5-7.5 之間,有效避免了因殘酸導致的磷化膜發黃、耐蝕性下降等問題。酸洗磷化過程實時監控,派爾福通過智能設備把控參數,減少人為失誤。江蘇碳鋼酸洗磷化處理工藝

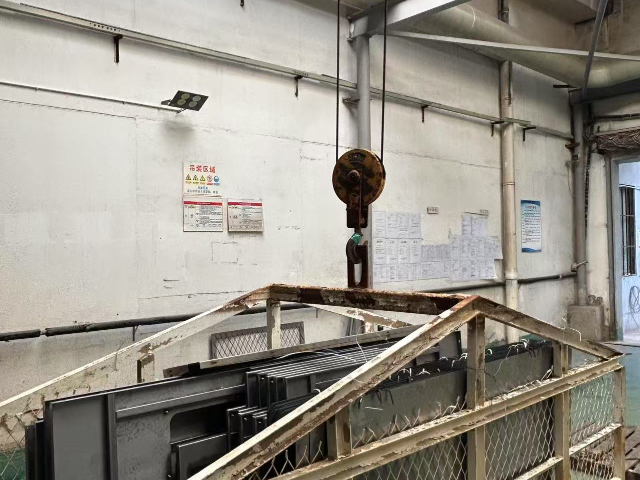

鋼鐵件經酸洗去銹后浸入磷化液,表面生成均勻結晶膜,為后續噴涂、電泳提供底層保障。河南不銹鋼酸洗磷化工藝流程

酸洗工藝的中心在于利用酸性溶液的化學溶解作用,去除金屬表面的氧化皮和銹蝕,其化學原理主要涉及酸與金屬氧化物、氫氧化物的復分解反應,以及酸與金屬基體之間的輕微腐蝕反應(需嚴格控制以避免過度腐蝕)。不同類型的酸液因其化學性質和反應特性的差異,在酸洗工藝中有著不同的應用場景。鹽酸是目前工業酸洗中應用普遍的酸種之一,其具有溶解能力強、反應速度快的特點,尤其對于氧化鐵類氧化皮的去除效果明顯,且酸洗后金屬表面不易產生殘渣,適合多種黑色金屬的酸洗處理,但鹽酸的揮發性較強,在使用過程中會產生大量氯化氫氣體,需要配備完善的通風和尾氣處理設備,同時對設備的耐腐蝕性要求較高。硫酸也是常用的酸洗酸液,其價格相對低廉,穩定性好,不易揮發,適合批量工件的酸洗作業,不過硫酸在低溫環境下反應速度較慢,且酸洗后金屬表面可能殘留少量硫酸鹽,需要進行充分的清洗。此外,硝酸、磷酸以及一些有機酸(如檸檬酸、草酸)也在特定的酸洗場景中得到應用,例如硝酸常用于不銹鋼的酸洗,能夠有效去除表面的氧化層并形成鈍化膜;磷酸則因其酸洗后金屬表面形成的磷化膜具有一定的防護性能,常被用于一些對表面質量要求較高的工件處理。河南不銹鋼酸洗磷化工藝流程

- 南京耐磨粉末涂裝廠家 2025-10-13

- 江西碳鋼酸洗磷化價格 2025-10-13

- 安徽抗UV粉末涂裝定制加工 2025-10-12

- 江西耐磨粉末涂裝公司 2025-10-12

- 徐州鋁輪轂粉末涂裝服務商 2025-10-12

- 江西不銹鋼酸洗磷化處理工藝 2025-10-12

- 河北酸洗磷化廠家 2025-10-12

- 徐州粉末涂裝公司 2025-10-12

- 福建碳鋼酸洗磷化廠家 2025-10-12

- 福建鋁輪轂粉末涂裝定制加工 2025-10-12

- 江蘇PVD處理工廠 2025-10-13

- 揚州焊錫絲圖片 2025-10-13

- 佳木斯互感器鐵芯 2025-10-13

- 鄂州人造石鋸片行價 2025-10-13

- 好的SSS 2025-10-13

- 安徽AR激光測試儀檢測 2025-10-13

- 廣陵區進口碟形彈簧材料 2025-10-13

- 江都區五金碟形彈簧批發 2025-10-13

- 陜西智能壓鑄周邊設備去渣包裝置 2025-10-13

- 液壓螺栓拉伸器廠家 2025-10-13