蘇州熱處理回轉窯非標定制

挑戰:鋰電池熱解過程中會產生大量的酸性氣體和腐蝕性物質,對回轉窯的耐火材料造成嚴重的腐蝕。傳統的耐火材料在高溫和腐蝕性環境下的使用壽命較短,需要頻繁更換,增加了設備的維護成本和停機時間。應對措施:研發新型的耐火材料是解決這一問題的關鍵。例如,采用碳化硅、氮化硅等高性能陶瓷材料作為耐火材料,這些材料具有更高的抗腐蝕性和耐磨性。同時,還可以通過在耐火材料表面涂覆特殊的防腐涂層,進一步提高其抗腐蝕性能。此外,優化回轉窯的氣體循環系統,減少酸性氣體與耐火材料的接觸時間,也可以有效降低耐火材料的腐蝕程度。冶金行業的回轉窯用于礦石焙燒,通過均勻受熱使礦物發生物理化學反應,便于后續提取。蘇州熱處理回轉窯非標定制

還在人工盯窯、手動調參數?智能化回轉窯升級你的生產!連接手機 APP,實時查看溫度、轉速、產量數據,遠程一鍵調整參數。自動記錄生產日志,生成能耗分析報表,助力優化生產。搭配 AI 溫控算法,物料合格率提升 15%。告別繁瑣操作,一人可管多臺設備,效率翻倍!礦石煅燒效率低、品位上不去?礦用回轉窯針對性解決!優化窯內風速與布料結構,礦石受熱更均勻,煅燒時間縮短 20%。可提升礦石金屬回收率 5%-8%,品位顯著提高。耐磨損窯襯適配各類礦石,減少頻繁更換成本。提供礦石試燒服務,效果滿意再采購!北京大型壓力容器回火回轉窯廠家回轉窯的自動化控制系統可實時監控窯內工況,自動調節燃料供給與通風量。

從回轉窯的圓柱形旋轉結構切入,解析其 “旋轉 + 高溫” 的工作機制。重點闡述物料在窯內的運動軌跡(翻滾與軸向移動)、熱傳遞方式(輻射 / 對流 / 傳導)及典型化學反應(如水泥熟料燒成、硫化礦焙燒)。對比固定窯爐,突出回轉窯連續生產、物料混合均勻的優勢,結合水泥回轉窯日產萬噸的案例,展現其在建材工業的**地位。深度拆解回轉窯的關鍵部件 —— 鋼板筒體、耐火材料內襯、輪帶托輪系統、傳動裝置。分析傾斜角度(3-5°)與長徑比(10-25)對物料停留時間和產能的影響,探討新型耐火材料(如鎂鋁尖晶石)如何提升窯體壽命,以及變頻調速技術對旋轉速率精細控制的意義。

還在為傳統回轉窯高額能耗發愁?這款節能型回轉窯專為企業降本設計!采用輕質耐火材料與分段式溫控系統,熱損失減少 35%,每噸物料能耗直接降低 22%,按日產 500 噸計算,年省電費可達 15 萬元以上。適配水泥、石灰、陶粒等多領域生產,窯體轉速精確可調,物料煅燒均勻度提升 20%,產品合格率穩定在 98% 以上。操作界面簡潔易懂,新員工培訓 3 天即可操作,搭配 24 小時在線售后團隊,設備故障 1 小時內響應、24 小時上門維修。現在咨詢,提供能耗評估與節能方案,讓生產高效又省錢!環保型回轉窯配備高效除塵與廢氣處理設備,滿足嚴苛的環保排放標準。

鋰電池負極回轉窯,以節能技術打破傳統能耗困局!采用新型保溫材料與智能溫控系統,相比普通設備能耗直降 20%,年省電費超 10 萬元。同時具備高效加工能力,單條生產線日處理負極材料可達 50 噸,配合連續生產設計,24 小時無間斷運行,大幅減少停機損耗。從原料到成品全程自動化把控,產品合格率穩定在 99% 以上,助力企業降本增效,搶占新能源市場先機!針對鋰電池負極材料規模化生產需求,這款回轉窯以連續生產為優勢,實現原料勻速進料、高溫煅燒、冷卻出料全流程銜接,無批次間隔,單日產能輕松突破 30 噸。搭載高效燃燒系統,熱效率提升至 85%,能耗較行業平均水平低 15%,真正做到節能與產能兼顧。設備配備智能故障預警功能,減少突發停機,保障生產線穩定運行,讓企業在負極材料供應競爭中優勢!回轉窯的托輪與擋輪系統支撐筒體旋轉,通過液壓裝置調整窯位置,確保運行平穩。蘇州熱處理回轉窯非標定制

陶瓷行業的回轉窯用于坯體燒結,均勻的受熱環境保障陶瓷制品的致密度與穩定性。蘇州熱處理回轉窯非標定制

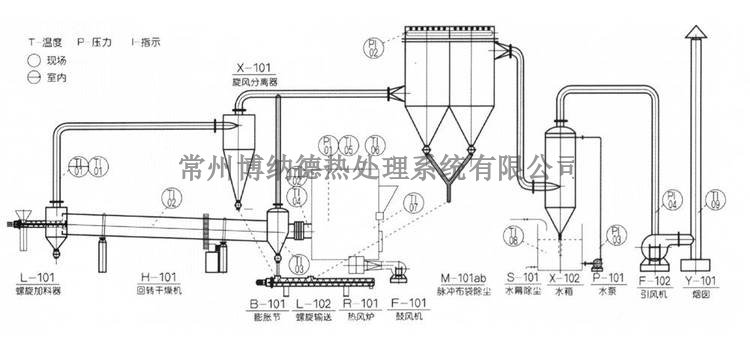

回轉窯是一種臥式旋轉圓筒形高溫處理設備,通常由以下關鍵部分組成:筒體:由鋼板卷制而成的圓柱形殼體,內襯耐火材料(如鎂鉻磚、高鋁磚),直徑從1米到6米不等,長度可達百米以上。筒體通過輪帶支承在托輪上,并由電機驅動齒輪緩慢旋轉(轉速0.5-5轉/分鐘),傾斜角度一般為3°-5°,以確保物料向窯頭方向移動。傳動系統:包括電機、減速機、齒輪副等,負責驅動筒體旋轉,部分設備配備變頻調速裝置,可根據工藝需求實時調整轉速。燃燒系統:安裝于窯頭的燃燒器(燃油、燃氣或煤粉),提供高溫熱源,窯內溫度可達1000-1600℃,特殊工藝(如等離子體輔助)甚至可達3000℃以上。進料與出料裝置:窯尾設置進料口,物料通過溜槽或皮帶機送入;窯頭(低端)為出料端,連接冷卻機或后續處理設備。其設計邏輯是通過旋轉運動實現物料的均勻混合與連續輸送,同時利用高溫環境完成物理化學反應,兼具生產效率與工藝靈活性。蘇州熱處理回轉窯非標定制

- 蘇州預抽真空臺車爐生產廠家 2025-10-14

- 四川催化劑回轉窯生產廠家 2025-10-14

- 重慶天然氣鍛造加熱爐 2025-10-14

- 福建中溫臺車爐生產廠家 2025-10-14

- 湖南井式氣體保護淬火爐非標定制 2025-10-14

- 山東高錳鋼淬火爐廠家 2025-10-14

- 內蒙古真空氮化爐生產廠家 2025-10-14

- 金華箱式時效爐非標定制 2025-10-14

- 安徽井式時效爐定制 2025-10-14

- 江蘇時效爐多少錢 2025-10-14

- 天津雙閥板止回閥聯系方式 2025-10-14

- 西藏實驗室凈化工程多少錢 2025-10-14

- 河南水漲四柱液壓機技術參數 2025-10-14

- 安徽本地激光全息制版系統銷售價格 2025-10-14

- 吉林橋梁維護案例 2025-10-14

- 浙江購買大型鑄件去毛刺設備銷售電話 2025-10-14

- 金山區投包機怎么用 2025-10-14

- 金華精密定轉子模具備件定制 2025-10-14

- 湖北高背壓凝汽器制造 2025-10-14

- 東臺比較好的齒輪修理 2025-10-14