ISO認證BMC注塑材料選擇

戶外建筑裝飾構件需長期承受紫外線、溫差與濕度變化,BMC注塑材料通過添加納米二氧化鈦與受阻胺光穩定劑,實現了10年以上的耐候性能。在制造仿石材幕墻裝飾板時,BMC注塑工藝可模擬天然石材的紋理與色澤,表面硬度達到3H,抗沖擊強度是GRC(玻璃纖維增強混凝土)的2倍。某地標建筑采用的BMC注塑裝飾線條,在-30℃至70℃溫變環境中經過5年實測,未出現開裂、褪色現象,維護成本只為石材的1/3。這種耐候性優勢使得BMC注塑件在建筑外立面領域的應用快速增長。航空航天支架通過BMC注塑,密度降低至1.4g/cm3。ISO認證BMC注塑材料選擇

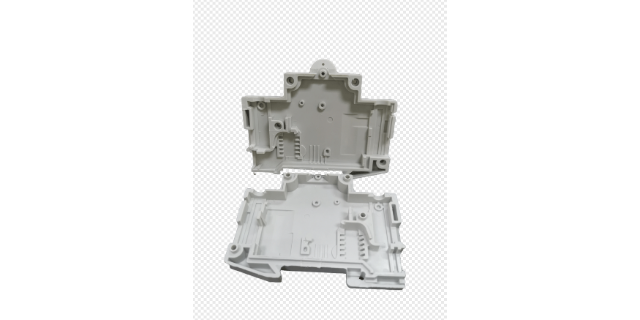

在消費品行業中,BMC注塑技術為產品外觀創新提供了新的可能。利用BMC材料制成的家電外殼、電子產品外殼等,不只具有優異的機械性能和耐熱性,還能通過添加不同顏色的顏料和填料,實現豐富多彩的外觀效果。BMC注塑工藝能夠實現復雜形狀的一體化成型,使得產品外觀更加精致、美觀。同時,BMC材料的表面光潔度高,無需進行額外的烤漆等表面處理,就能達到較好的外觀效果,降低了生產成本。這些優點使得BMC注塑技術在消費品行業中得到了普遍應用,推動了產品外觀設計的創新和發展。廣東儲能BMC注塑模具BMC注塑件的收縮率控制在0.1%以內,保證尺寸精度。

軌道交通領域對部件的可靠性和標準化要求嚴格,BMC注塑工藝通過建立完善的工藝規范體系實現了規模化應用。在地鐵座椅支架制造中,采用ISO/TS16949質量管理體系認證的BMC材料,使制品的疲勞壽命達到100萬次以上。模具設計采用模塊化結構,通過更換型芯可快速切換不同車型的座椅支架型號,換模時間縮短至30分鐘以內。對于高鐵車頭連接件,BMC注塑通過優化注射速度(2.5-3.0m/min)與保壓時間(15-20秒/mm)的匹配關系,使制品內部殘余應力降低40%。此外,該工藝可實現制品的在線檢測,通過嵌入傳感器實時監測固化程度,確保每一件產品都符合質量標準。目前,BMC注塑已普遍應用于地鐵扶手、高鐵電纜槽等軌道交通部件的制造。

建筑領域對裝飾構件的耐候性和設計靈活性要求較高,BMC注塑工藝通過材料創新與工藝優化提供了解決方案。在幕墻裝飾板制造中,采用耐紫外線改性的不飽和聚酯樹脂,使制品在戶外暴露10年后仍能保持85%以上的原始強度。模具設計融入仿石材紋理,配合140-160℃的模具溫度,使制品表面形成0.2mm深的立體紋路,視覺效果媲美天然石材。對于異形裝飾構件,BMC注塑通過螺桿式注塑機的低轉速(20-30r/min)與低背壓(1.5-2.0MPa)控制,減少玻璃纖維取向差異,使制品各方向收縮率偏差控制在0.3%以內。此外,該工藝可實現多種顏色的一次成型,避免了傳統石材需要分塊拼接的缺陷,普遍應用于商業綜合體外立面、地鐵站臺裝飾等場景。對于模具設計分型比較多產品,分型面處有一整圈R角的,這時的分型得考慮到R較佳分型,不能出現尖的一邊。

工業設備運行環境復雜,對外殼的耐沖擊性和耐化學腐蝕性要求較高,BMC注塑工藝通過材料配方與成型工藝的優化提供了可靠解決方案。在化工泵外殼制造中,采用乙烯基酯樹脂基體的BMC材料,使制品對硫酸、氫氧化鈉等強腐蝕性介質的耐受濃度提升至30%。模具設計采用雙層結構,內層為耐腐蝕涂層,外層為BMC注塑本體,使制品使用壽命延長至10年以上。對于礦山機械外殼,BMC注塑通過添加芳綸纖維增強,使制品的沖擊強度達到50kJ/m2,可有效抵御碎石撞擊。在成型工藝方面,采用高壓注射(150-160MPa)與快速固化(30秒/mm)相結合的方式,使制品內部組織致密,孔隙率低于0.5%。目前,該工藝已應用于離心機外殼、壓縮機罩體等工業設備的規模化生產。BMC注塑成型具體指將受熱融化的塑料由BMC注塑機高壓射入模腔,經冷卻固化后,得到成形品。韶關高質量BMC注塑聯系方式

BMC注塑模具調試必須按對外協作部門或生產部門下達的模具調試通知單,開始準備。ISO認證BMC注塑材料選擇

新能源充電設備對部件集成度、散熱效率提出新要求,BMC注塑技術通過材料導電性與結構設計的協同優化實現突破。在直流充電樁外殼制造中,采用碳纖維增強BMC材料,實現120MPa的彎曲強度,同時將熱導率提升至1.2W/m·K,較純樹脂材料提高4倍。通過模流分析優化澆口位置,使熔體填充時間縮短至1.5秒,減少玻纖取向差異導致的性能波動。注塑工藝采用嵌件預置技術,在模具內直接固定銅排、散熱片等金屬部件,使電氣連接工序從8道減少至2道,裝配效率提升60%。其耐電弧性使制品在20kV電壓下保持表面完整,滿足IEC 62196標準要求。這種集成化設計使充電樁體積縮小25%,重量減輕30%,同時將散熱效率提升至92%,保障設備在45℃環境溫度下穩定運行。ISO認證BMC注塑材料選擇

- 惠州高精度BMC注塑服務 2025-10-13

- 深圳高質量BMC注塑材料選擇 2025-10-13

- 深圳ISO認證BMC注塑公司 2025-10-13

- 廣東大型BMC注塑專業服務 2025-10-13

- 杭州永志BMC注塑加工廠家 2025-10-13

- 浙江泵類設備BMC注塑專業服務 2025-10-13

- 上海高質量BMC注塑廠家 2025-10-12

- 中山精密BMC注塑模具設計 2025-10-12

- 江門建筑BMC注塑加工廠家 2025-10-12

- 中山永志BMC注塑服務商 2025-10-12

- 廣州按摩器連桿尼龍加纖增強 2025-10-13

- 青海塑料薄膜廠家電話 2025-10-13

- 江北區專注塑料托盤經久耐用 2025-10-13

- 廣東本地pla全降解奶茶吸管貨源充足 2025-10-13

- 山西加工塑料 2025-10-13

- 福建大容量冷藏箱多少錢 2025-10-13

- 鹽城附近陽光板加工 2025-10-13

- 山東EPDM密封圈廠家直銷 2025-10-13

- 深圳全身麻醉深度監測無創腦電傳感器材質 2025-10-13

- 云南食品級硅膠條批發 2025-10-13