蘇州風扇BMC注塑專業服務

智能家居產品對部件集成度、設計自由度的要求,推動了BMC注塑技術的創新發展。其材料可實現0.5mm壁厚的精密成型,支持天線、傳感器等微小特征的直接集成。在智能門鎖面板制造中,BMC注塑一體成型指紋識別窗口、按鍵陣列及結構骨架,使零件數量從12個減少至1個,裝配時間縮短80%。通過引入光擴散添加劑,制品透光率均勻性達90%,滿足背光顯示需求。注塑工藝采用模內轉印技術,在成型過程中同步完成表面紋理復制,使產品外觀質感提升的同時,避免二次噴涂的環境污染。這種高度集成化設計使BMC成為智能家居產品創新的重要技術支撐。BMC注塑模具調試必須按對外協作部門或生產部門下達的模具調試通知單,開始準備。蘇州風扇BMC注塑專業服務

建筑外立面裝飾構件需要長期承受紫外線、溫差和酸雨侵蝕,BMC注塑工藝通過材料改性技術卓著提升了制品的耐候性能。以窗框裝飾條為例,在基材中添加納米二氧化鈦光穩定劑,使制品在QUV加速老化試驗中保持色差ΔE<3的時間延長至2000小時。通過優化玻璃纖維取向分布,將制品彎曲模量提升至12GPa,有效降低風壓變形。在沿海地區應用案例中,采用特殊配方生產的屋頂裝飾板經5年實海暴露測試,表面未出現粉化或開裂現象,且拉伸強度保持率超過85%,展現了優異的抗環境老化能力。中山BMC注塑材料選擇化工反應釜配件通過BMC注塑,耐受120℃蒸汽環境。

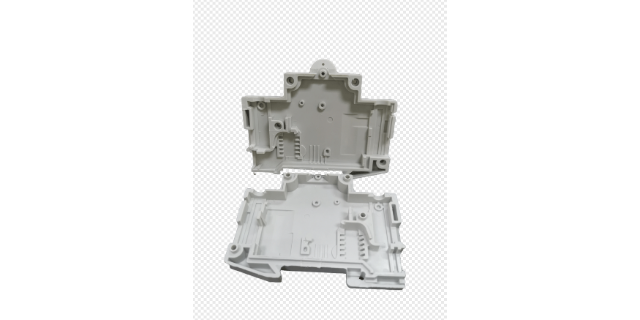

BMC注塑技術以其高效、自動化的特點,在制造業中得到了普遍應用。通過BMC注塑工藝,可以實現復雜形狀零件的一體化成型,減少了后續的加工工序和裝配環節,提高了生產效率。同時,BMC材料的優異性能使得零件在制造過程中能夠保持高度一致性,降低了廢品率和返工率。此外,BMC注塑設備具有高度的自動化程度,能夠實現連續、穩定的生產,降低了人工成本和勞動強度。這些優點使得BMC注塑技術在自動化生產領域得到了普遍應用,推動了制造業的轉型升級和高效發展。

醫療器械對材料生物相容性、尺寸精度要求嚴苛,BMC注塑工藝通過嚴格的過程控制滿足這些需求。其制品表面粗糙度Ra可控制在0.8μm以下,減少細菌附著風險;通過ISO 10993生物相容性測試,確保與人體接觸時的安全性。在手術器械外殼制造中,采用低收縮率配方使零件公差控制在±0.05mm范圍內,滿足光學定位系統的裝配要求。注塑過程中實施真空排氣工藝,將制品內部氣孔率降低至0.2%以下,避免高壓蒸汽滅菌時產生內部應力裂紋。這種精密制造能力使BMC成為便攜式醫療設備結構件的主流解決方案。BMC注塑制品的沖擊強度較普通塑料提升2倍以上。

農業機械需長期接觸肥料、農藥等腐蝕性物質,BMC注塑工藝通過材料選擇與表面處理提升了部件的耐久性。BMC材料中添加的玻璃纖維可增強其抗化學腐蝕能力,降低常見農用化學品的侵蝕。通過注塑成型,部件表面可設計為光滑結構,減少污垢附著,便于清洗。某型號噴霧器泵體采用BMC注塑后,經實測,在連續使用2年后,表面無腐蝕或磨損,泵體密封性保持良好,泄漏率低于0.1%。此外,BMC材料的耐疲勞性使其能承受高頻次啟停,使用壽命延長至傳統塑料部件的3倍。加工模具,尤其是復雜的大型BMC注塑模具,能夠移動軸頭,多軸是較好的特性。蘇州風扇BMC注塑專業服務

BMC注塑模具依成型特性區分為熱固性塑膠模具、熱塑性塑膠模具兩種。蘇州風扇BMC注塑專業服務

新能源電池盒需兼顧防火性能與輕量化需求,BMC注塑工藝為此提供了平衡方案。BMC材料的阻燃性(UL94 V-0級)可在火焰移除后10秒內自熄,防止火勢蔓延至電池組。通過注塑成型,電池盒可實現薄壁結構(厚度2mm),同時保持足夠的抗沖擊性能。某型號電動汽車電池盒采用BMC注塑后,經實測,在1300℃火焰沖擊下,外殼完整無損,內部電池溫度上升幅度小于5℃,為電池安全提供雙重保障。此外,BMC材料的輕量化特性使電池盒重量較金屬方案減輕40%,有助于提升車輛續航里程。蘇州風扇BMC注塑專業服務

- 浙江壓縮機BMC注塑公司 2025-10-14

- 韶關高質量BMC注塑多少錢 2025-10-14

- 蘇州高質量BMC注塑品牌 2025-10-14

- 茂名高質量BMC注塑質量控制 2025-10-13

- 惠州電機用BMC注塑加工廠家 2025-10-13

- 電機用BMC注塑材料選擇 2025-10-13

- 惠州高精度BMC注塑服務 2025-10-13

- 蘇州家用電器BMC注塑專業服務 2025-10-13

- 深圳高質量BMC注塑材料選擇 2025-10-13

- 深圳ISO認證BMC注塑公司 2025-10-13

- 四川絕緣導熱硅膠片價格 2025-10-14

- 寧波機械外殼吸塑加工定制 2025-10-14

- 湖南導電POK棒生產 2025-10-14

- 北京擋板推車批發 2025-10-14

- 浙江光致儲能夜光粉價格 2025-10-14

- 綦江區耐用塑料圓桶售后保障 2025-10-14

- 福建抗靜電PPA制造廠家 2025-10-14

- 浙江靜音推車廠家 2025-10-14

- 深圳耐高溫離型膜定制 2025-10-14

- 宜昌建材機械用膠輥包膠供應商 2025-10-14