廣西箱式電阻爐報價

箱式電阻爐的輕量化陶瓷纖維增強金屬基復合材料爐體:傳統箱式電阻爐爐體重量大、升溫慢,輕量化陶瓷纖維增強金屬基復合材料為其提供改進方案。該復合材料以鋁合金為基體,加入短切陶瓷纖維(如氧化鋁纖維)增強,通過粉末冶金工藝制備。陶瓷纖維的加入使材料的強度提高 2 倍,密度降低至 2.5g/cm3,為傳統鋼材的 1/3。同時,復合材料的熱膨脹系數與耐火材料相近,減少了因熱膨脹差異導致的結構損壞。在實際應用中,采用該材料的箱式電阻爐,升溫速度提高 45%,從室溫升至 1000℃需 25 分鐘,且設備安裝和搬運更加便捷,適用于實驗室和小型企業的靈活使用需求。箱式電阻爐帶有故障代碼顯示,便于快速排查問題。廣西箱式電阻爐報價

箱式電阻爐的智能熱流場調節系統:傳統箱式電阻爐熱流場分布不均,影響工件處理一致性,智能熱流場調節系統通過多參數協同控制解決該問題。系統由分布于爐腔的多個風速傳感器、溫度傳感器與可調式導流板組成,利用神經網絡算法實時分析數據。當檢測到爐內溫度分布偏差時,自動調整導流板角度與循環風機轉速,優化熱流路徑。在齒輪滲碳處理中,采用該系統后,齒輪不同部位的碳濃度偏差從 ±0.15% 降低至 ±0.05%,表面硬度均勻性提高 25%,有效提升了齒輪的耐磨性與使用壽命。廣西箱式電阻爐報價納米材料在箱式電阻爐中合成,確保性能均一。

箱式電阻爐的微波輔助燒結技術:微波輔助燒結技術結合微波快速加熱與電阻爐穩定控溫優勢,提升材料燒結效率。在氮化硅陶瓷燒結時,先利用微波發生器在爐內產生 2.45GHz 微波,使陶瓷坯體快速升溫至 1200℃,促進顆粒間初步結合;隨后切換至電阻加熱,在 1600℃保溫 2 小時完成致密化。該技術使氮化硅陶瓷燒結時間從傳統的 12 小時縮短至 3.5 小時,且制品密度提高 6%,氣孔率降低至 1.2%,抗彎強度達到 950MPa,在高性能陶瓷部件制造領域具有明顯應用價值。

箱式電阻爐的仿生鱗片隔熱層設計:受爬行動物鱗片結構啟發,箱式電阻爐仿生鱗片隔熱層通過特殊結構設計提升保溫性能。該隔熱層由多層耐高溫陶瓷薄片組成,每層薄片呈扇形疊加排列,形似鱗片,片與片之間留有微小縫隙形成空氣隔熱層。陶瓷薄片采用納米級二氧化鋯纖維材料,熱導率為 0.025W/(m?K),配合鱗片結構可有效阻礙熱傳導與熱輻射。在 1100℃工作狀態下,相比傳統隔熱材料,采用仿生鱗片隔熱層的箱式電阻爐爐體外壁溫度降低 32℃,熱損失減少 48%。某金屬熱處理車間應用后,單臺設備年節省天然氣約 1500 立方米,同時降低了車間環境溫度,改善了工人作業條件。箱式電阻爐帶有數據記錄功能,便于實驗數據追溯。

箱式電阻爐在超導薄膜制備中的真空退火工藝:超導薄膜的性能對退火工藝極為敏感,箱式電阻爐通過優化真空退火工藝滿足其特殊需求。在制備釔鋇銅氧(YBCO)超導薄膜時,將鍍有薄膜的基片置于爐內特制的石英舟中,爐體抽真空至 10?? Pa,以排除氧氣和水汽等雜質。采用三段式退火曲線:首先以 1℃/min 的速率升溫至 400℃,保溫 2 小時,使薄膜中的有機殘留物充分揮發;接著升溫至 850℃,保溫 4 小時,促進晶體結構的優化;在緩慢降溫過程中,通入高純氬氣保護。箱式電阻爐配備的高精度真空計和溫控系統,可將真空度波動控制在 ±10?? Pa,溫度偏差控制在 ±1.5℃。經此工藝制備的 YBCO 超導薄膜,臨界轉變溫度達到 92K,臨界電流密度提升至 1.8×10? A/cm2,為超導電子器件的研發提供了好的材料。箱式電阻爐可設置多段升溫程序,適配復雜的熱處理工藝。廣西箱式電阻爐報價

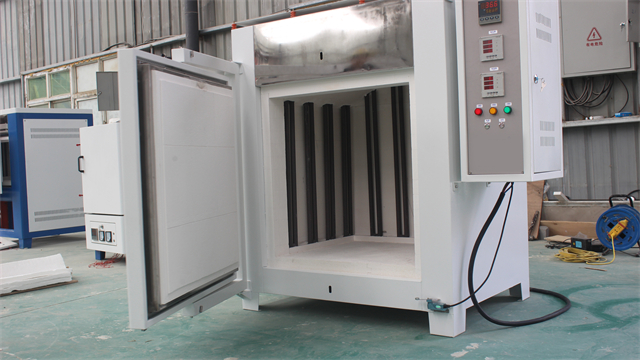

箱式電阻爐的加熱元件均勻分布,確保爐膛溫度均衡。廣西箱式電阻爐報價

箱式電阻爐的自適應模糊 PID 溫控優化:傳統 PID 溫控在面對復雜工況時存在響應滯后、超調量大的問題,自適應模糊 PID 溫控算法通過智能調節提升箱式電阻爐的控溫精度。該算法根據爐內溫度偏差及其變化率,利用模糊控制規則動態調整 PID 參數。在處理熱容量差異較大的工件時,系統能夠快速識別并優化控制策略。例如,當加熱陶瓷工件時,傳統 PID 控制超調量達 12℃,調節時間長達 25 分鐘;而采用自適應模糊 PID 算法后,超調量控制在 3℃以內,調節時間縮短至 10 分鐘。在連續生產過程中,該算法可根據工件批次的變化自動優化溫控參數,使溫度波動范圍穩定在 ±2℃以內,有效提高了熱處理產品的質量穩定性。廣西箱式電阻爐報價

- 寧夏馬弗爐容量 2025-10-12

- 河北高溫電阻爐定做 2025-10-12

- 實驗用高溫電阻爐設備 2025-10-12

- 可程式箱式電阻爐多少錢一臺 2025-10-12

- 云南真空氣氛爐訂制 2025-10-12

- 廣西高溫電爐設備 2025-10-12

- 湖南管式爐廠家哪家好 2025-10-12

- 陜西高溫管式爐生產廠家 2025-10-12

- 實驗馬弗爐 2025-10-12

- 河南高溫熔塊爐設備廠家 2025-10-12

- 晶圓清洗廢水處理設備安裝 2025-10-13

- 莞城中央空調安裝報價 2025-10-13

- 無錫電表殼螺母植入機廠家 2025-10-13

- 全自動貼體包裝機報價 2025-10-13

- 青浦懸掛式碼垛機安全性怎么樣 2025-10-13

- 黑龍江工業烘干機 2025-10-13

- 湖北霍尼韋爾Honeywell工業相機代理企業 2025-10-13

- 姑蘇區一體化氫燃料電池用膠條檢測設備要多少錢 2025-10-13

- 成都博結成科技大功率電源廠家 2025-10-13

- 吉林制造智能鎖 2025-10-13