廣州印鐵翻新橡皮布源頭廠家

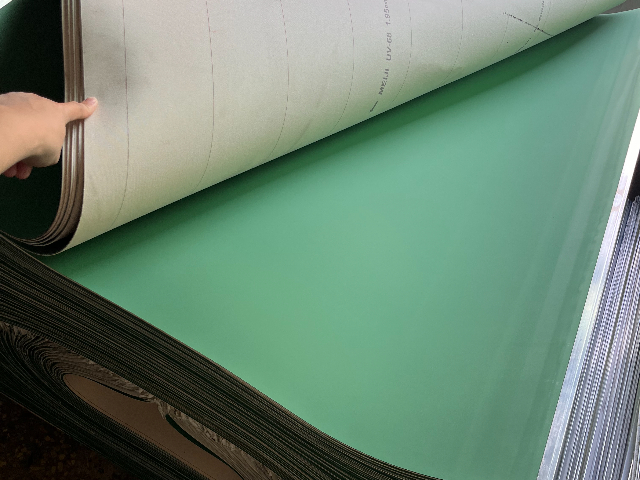

在翻新用于 UV 印刷的橡皮布時,由于 UV 油墨的特殊性,對橡皮布的耐 UV 老化性能要求極高。首先,檢查橡皮布表面是否有因 UV 照射而產生的粉化、變色等現象。對于出現輕微粉化的橡皮布,可使用細砂紙輕輕打磨表面,去除粉化層,然后在表面涂覆一層含有抗 UV 樹脂成分的防護涂層。涂層的涂覆需在無塵環境中進行,采用專業的噴涂設備,確保涂層厚度均勻,一般控制在 0.08 - 0.12 毫米之間。對于耐 UV 老化性能嚴重不足的橡皮布,可考慮更換表面橡膠層,選擇具有高耐 UV 性能的橡膠材料,并通過專業的硫化工藝與底層材料緊密結合,以滿足 UV 印刷對橡皮布的嚴格要求,確保在長期 UV 印刷過程中,橡皮布能穩定工作,保證印刷質量。橡皮布老化區域重點翻新,恢復其使用性能。廣州印鐵翻新橡皮布源頭廠家

橡皮布在長期使用后,表面會因與油墨、紙張等的頻繁接觸而形成一層亮膜,這極大地降低了其吸墨性能。為恢復吸墨性,可先用橡皮布還原劑浸濕軟棉紗布,然后輕柔地擦拭亮膜處。橡皮布還原劑能有效分解亮膜中的固化物質,使橡皮布表面重新呈現出具有吸附能力的砂目狀態。擦拭時需注意力度均勻,避免損傷橡皮布。完成擦拭后,用干凈的軟布擦干橡皮布,再進行后續的平整度檢查等翻新步驟,確保橡皮布的吸墨性能恢復到接近新品的水平,為高質量印刷奠定基礎。湖北鳳凰翻新橡皮布代理商翻新時需保證橡皮布厚度均勻,避免印刷色差。

翻新橡皮布在油墨兼容性方面的優化,使其能適配多種類型的印刷油墨,滿足不同印刷需求。不同印刷業務(如膠印、柔印、凹印)使用的油墨成分不同(如樹脂型油墨、溶劑型油墨、水性油墨),橡皮布需具備良好的油墨吸附和轉移能力,同時抵抗油墨溶劑的侵蝕。翻新過程中,技術人員會根據橡皮布的預期使用場景,調整表面涂層的成分:針對水性油墨,增加涂層的親水性,提升油墨吸附能力;針對溶劑型油墨,添加抗溶劑成分,防止油墨溶劑滲透損壞彈性層;針對 UV 油墨,提高涂層的耐高溫性,避免 UV 固化過程中橡皮布變形。這種針對性的油墨兼容性優化,讓翻新橡皮布能靈活應用于不同印刷工藝,無需為不同油墨單獨購買新橡皮布,進一步降低了印刷廠的耗材成本。

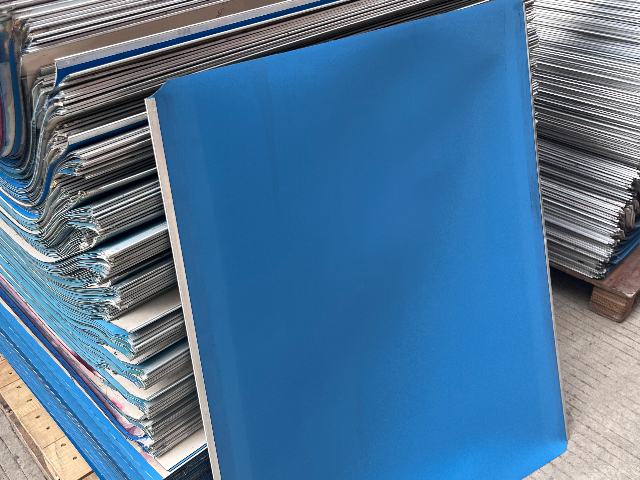

普通膠印橡皮布以丁腈橡膠為彈性層、尼龍纖維為基材,翻新時需重點關注 “彈性恢復” 與 “表面平整度” 平衡:檢測環節:優先用厚度儀檢測整體厚度偏差,若局部磨損超過 0.3mm 或基材出現纖維斷裂,需直接淘汰,避免修復后印刷壓力不均;同時通過彈性測試機檢測壓縮變形量,若變形量超過 20%,需增加低溫彈性恢復工藝時長。修復環節:表面劃痕填補需使用與丁腈橡膠兼容性強的修復材料,避免材料不匹配導致彈性層脫落;清洗時禁用強溶劑(如甲苯),優先選中性環保清洗劑,防止腐蝕彈性層導致表面發粘。后處理環節:二次硫化溫度需控制在 55℃-60℃,時長不超過 2 小時,避免高溫導致基材纖維老化;出廠前需模擬膠印壓力(通常 0.2-0.3MPa)進行測試,確保網點還原率達 95% 以上,防止批量印刷時出現糊版。橡皮布破損嚴重處可采用補丁修復,恢復完整性。

平整度對于橡皮布至關重要,直接影響油墨轉移的均勻性和印刷品的質量。在翻新過程中,可使用平整度測量儀對橡皮布進行***檢測。若發現局部區域存在凹陷或凸起,對于凹陷處,可采用橡皮布還原劑進行局部還原處理。將還原劑滴在棉簽上,連續涂抹在凹陷部位,直至表面恢復平整。對于凸起部分,可使用專業的打磨工具,如砂紙配合打磨機,以極細的砂紙(如 1000 目以上)進行輕柔打磨,邊打磨邊測量,確保打磨后的橡皮布平整度誤差控制在 0.04 毫米以內,滿足平版膠印對橡皮布平整度的嚴格要求。深度清潔橡皮布孔隙,可提升膠料附著力。山西明治翻新橡皮布廠家

翻新后的橡皮布要與滾筒適配,確保安裝緊密。廣州印鐵翻新橡皮布源頭廠家

翻新橡皮布在提升印刷品色彩一致性方面,通過精細化的表面修復,能有效減少色彩偏差。印刷品的色彩一致性取決于橡皮布的油墨轉移穩定性,若橡皮布表面存在磨損、凹陷,會導致局部油墨轉移量不均,出現色彩深淺差異。翻新過程中,技術人員會使用色彩模擬測試設備,在修復前后分別印刷標準色卡,對比色彩偏差值(ΔE),通過調整修復材料的成分和修復工藝,將色彩偏差值控制在 ΔE≤1.5 的范圍內(人眼難以察覺的偏差)。同時,對橡皮布的整體厚度進行精細控制,確保不同區域的厚度偏差不超過 0.03mm,避免因厚度不均導致的印刷壓力差異,進一步保障色彩一致性。某彩印廠使用翻新橡皮布后,印刷同一批次的包裝產品,不同時間段印刷的產品色彩偏差值從 ΔE=3.0 降至 ΔE=1.2,客戶對色彩穩定性的滿意度大幅提升,返工率從 8% 降至 2%。廣州印鐵翻新橡皮布源頭廠家

- 廣州印鐵翻新橡皮布源頭廠家 2025-10-12

- 河北迪可二手橡皮布代理商 2025-10-12

- 河北進口翻新橡皮布加工 2025-10-12

- 湖南氣墊二手橡皮布批發 2025-10-12

- 深圳康迪二手橡皮布報價 2025-10-12

- 惠州氣墊二手橡皮布翻新 2025-10-12

- 東莞UV二手橡皮布供應商 2025-10-12

- 湖南進口翻新橡皮布貨源 2025-10-12

- 河北鳳凰翻新橡皮布報價 2025-10-11

- 山西普通翻新橡皮布 2025-10-11

- 可變數字彩印一份起印 2025-10-13

- 徐匯區無碳復寫紙印刷價格 2025-10-13

- 黑龍江揭開式防偽不干膠定制 2025-10-13

- 江西書刊印刷產品介紹 2025-10-13

- 平板防塵膜保護膜印刷源頭廠家 2025-10-13

- 歐瑞飛不干膠燈箱貼膜實力商家 2025-10-13

- 深圳CCK離型紙現貨 2025-10-13

- 遇水擴散油墨促銷價 2025-10-13

- 廣東試卷速印紙哪家便宜 2025-10-13

- 珠海產品防偽標志 2025-10-13