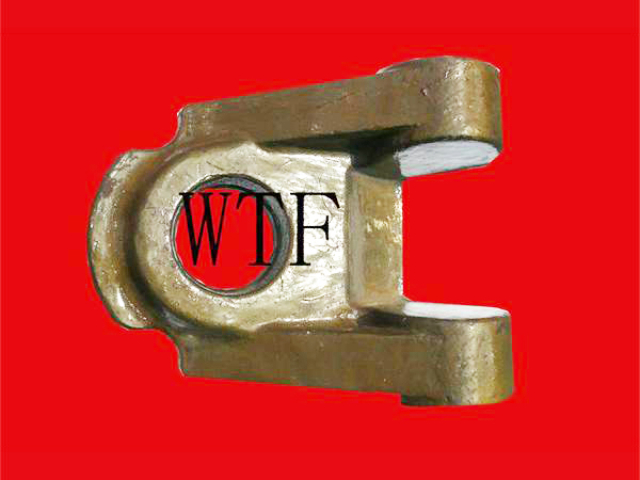

浦東新區工業機器人模鍛件圖片

摩擦壓力機模鍛的工藝原理與適用范圍:摩擦壓力機模鍛利用摩擦輪與飛輪之間的摩擦力來傳遞能量,實現對坯料的鍛造。工作時,電動機帶動摩擦輪轉動,通過調整摩擦輪與飛輪的接觸位置,改變飛輪的轉速與轉向,進而控制滑塊的運動速度與壓力大小。該工藝的適用范圍較廣,可進行鐓粗、擠壓、彎曲、模鍛等多種操作,既能生產小型精密鍛件,也能鍛造較大尺寸的工件。摩擦壓力機模鍛的優勢在于設備結構簡單、造價低,且具有一定的過載保護能力;但其打擊能量控制精度相對較低,在生產高精度、復雜形狀鍛件時,需配合高精度模具與熟練的操作技巧。模鍛件常見折疊缺陷,可通過優化模膛圓角與坯料尺寸預防。浦東新區工業機器人模鍛件圖片

閉式模鍛的技術要點與優勢體現:閉式模鍛與開式模鍛相對,鍛模在合模后形成封閉模膛,坯料在封閉空間內被鍛造。這一工藝的技術關鍵在于精確控制坯料體積與模具型腔尺寸,確保鍛造過程中金屬合理流動,充滿模膛各個部位,同時避免產生過大壓力損壞模具。閉式模鍛的明顯優勢是材料利用率高,鍛件尺寸精度高,表面質量好,可有效減少后續加工余量,尤其適合生產形狀復雜、對精度和性能要求極高的鍛件,如航空發動機的葉片、齒輪等。但閉式模鍛對模具設計與制造精度要求極高,且對鍛造設備的壓力控制精度也有嚴格要求。浦東新區工業機器人模鍛件圖片天潤引進先進模鍛設備與技術,持續提升產品競爭力,期待與您建立長期合作。

數字化模擬技術已成為模鍛工藝優化的 “關鍵工具”,能有效降低試模成本、縮短生產周期。目前主流的模鍛模擬軟件包括 Deform、Forge、Abaqus 等,可實現從加熱、鍛造到冷卻的全流程模擬。其應用主要體現在三個方面:一是金屬流動模擬,通過模擬坯料在模膛內的流動軌跡,預測是否出現折疊、未充滿、金屬堆積等缺陷,進而優化模膛結構與鍛造參數(如打擊速度、壓下量);二是溫度場模擬,分析鍛造過程中坯料與模具的溫度變化,避免局部過熱或過冷,優化加熱與冷卻方案;三是應力場模擬,預測鍛件內部的殘余應力分布,為后續熱處理工藝制定提供依據。例如,某企業生產航空發動機渦輪盤鍛件時,通過數字化模擬,將試模次數從傳統的 5-8 次減少至 2-3 次,試模周期從 3 個月縮短至 1 個月,綜合成本降低 40% 以上,同時鍛件合格率從 70% 提升至 95%。

在海洋、化工、核電等腐蝕環境中,模鍛件的腐蝕失效是影響設備壽命的關鍵因素,因此腐蝕防護技術需兼顧 “高效防護” 與 “長效耐用”。常用防護技術分為 “表面涂層” 與 “整體合金化” 兩大類:表面涂層方面,“電弧噴涂鋁鋅合金涂層”(厚度 100-200μm)通過犧牲陽極保護,可使鋼鐵鍛件在海水中的耐腐蝕壽命延長至 15 年以上;“化學轉化膜技術”(如鉻酸鹽鈍化、磷化)通過在鍛件表面形成致密氧化膜,適用于室內潮濕環境,防護壽命可達 5-8 年;“熱噴涂陶瓷涂層”(如 Al?O?-TiO?涂層)硬度達 1200HV,耐酸堿腐蝕,適用于化工設備的閥體鍛件,使用壽命超 20 年。整體合金化方面,采用耐蝕合金材料(如哈氏合金 C276、蒙乃爾合金 400)直接模鍛,這類合金含鎳、鉻、鉬等元素,能在腐蝕介質中形成穩定鈍化膜,適用于強腐蝕工況(如核電反應堆內構件),但成本是普通合金鋼的 5-8 倍。提升防護長效性的關鍵在于 “涂層與基體結合力”,通過噴砂粗化(表面粗糙度 Ra=5-10μm)、預熱(150-200℃)等預處理工藝,使涂層結合強度提升至 50MPa 以上;同時,開發 “復合防護體系”(如涂層 + 密封劑),通過密封劑填充涂層孔隙,進一步隔絕腐蝕介質,使防護壽命延長 50%。冷鍛無需加熱,鍛件精度高、強度優,適小型精密零件批量生產。

我國模鍛件行業的發展現狀與面臨挑戰:我國模鍛件行業經過多年發展,已具備一定規模與技術基礎。在航空航天領域,部分企業已掌握大型、復雜模鍛件的生產技術,為國產飛機、發動機的研制提供重要支持。然而,我國模鍛件行業也面臨諸多挑戰。一方面,與發達國家相比,整體技術水平仍有差距,尤其在高級模鍛件生產方面,如高精度、高性能的航空發動機葉片模鍛件,部分關鍵技術仍依賴進口。另一方面,行業內存在低端產能過剩、高級產能不足的問題,市場競爭激烈,部分企業盈利能力較弱。此外,原材料價格波動、環保要求趨嚴等因素,也給模鍛件企業帶來成本壓力與發展困境,亟待通過技術創新、產業升級等方式加以解決。石油化工耐腐模鍛件,天潤提供定制化解決方案,適配您的特殊環境設備需求。徐州礦山機械模鍛件銷售廠家

農業機械模鍛件用耐磨鋼,經表面強化,適配惡劣田間工況。浦東新區工業機器人模鍛件圖片

模鍛件的冷鍛工藝與技術優勢:冷鍛是指在室溫下對坯料進行模鍛的工藝,無需加熱坯料,依賴模具對坯料施加高壓(通常為材料屈服強度的 5-10 倍),使其產生塑性變形。冷鍛工藝的關鍵在于坯料的預處理(需經過球化退火降低硬度,再通過磷化、皂化處理減小摩擦)與模具的高精度設計(模具間隙需控制在 0.01-0.03mm,防止鍛件開裂)。其技術優勢明顯:一是鍛件尺寸精度極高(公差 ±0.05mm 以內),表面粗糙度低(Ra≤1.6μm),可實現 “近凈成型”,幾乎無需后續機械加工;二是冷鍛使金屬晶粒細化,鍛件強度比熱鍛件提高 15%-20%,且表面無氧化皮,材料利用率達 95% 以上。冷鍛廣泛應用于小型精密零件生產,如汽車變速箱的齒輪、軸承套圈、高壓油管接頭等,尤其適合大批量生產,能大幅降低生產成本與能耗。浦東新區工業機器人模鍛件圖片

無錫天潤模鍛制造有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的建筑、建材中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同無錫天潤模鍛制造供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 南通模鍛件 2025-10-12

- 崇明區工業機器人模鍛件圖片 2025-10-12

- 揚州礦山機械模鍛件服務熱線 2025-10-12

- 嘉興機車模鍛件哪家好 2025-10-12

- 上海機械配件模鍛件圖片 2025-10-12

- 蚌埠工業機器人模鍛件圖片 2025-10-12

- 浦東新區工業機器人模鍛件圖片 2025-10-12

- 普陀區礦山機械模鍛件銷售價格 2025-10-12

- 松江區機械配件模鍛件哪里買 2025-10-12

- 淮安礦山機械模鍛件圖片 2025-10-12

- 寶山區芳綸漿液 2025-10-12

- 張家港雨水管道疏通養護什么價格 2025-10-12

- 河北本地樣板房整體裝飾 2025-10-12

- 梁溪區附近建筑物拆除作業平臺 2025-10-12

- 北京標準不銹鋼卷板生產企業 2025-10-12

- 南京嵌入式餐邊柜安裝 2025-10-12

- 安徽工業pvc地板公司 2025-10-12

- 成都外墻/陽臺高年限透明防水聚脲工業屋面防水防腐防護涂層廠家 2025-10-12

- 普陀區廠房防水堵漏修復 2025-10-12

- 梅州別墅庭院設計價格 2025-10-12