經濟型激光聯軸器對中儀哪里買

實時驗證的**維度驗證功能主要通過以下三個維度實現對校準精度的動態確認:偏差數據實時可視化:設備通過工業顯示屏實時呈現徑向(平行偏差,單位mm)、軸向(角度偏差,單位mm/m)的數值變化,部分機型支持圖形化標注(如“需右移0.2mm”“需抬高0.1mm”),操作人員可直觀判斷調整效果。例如調整電機地腳時,屏幕會實時刷新偏差值,直至數據落入合格范圍(如ISO9001標準要求的角偏差≤0.1mm/m)。多點數據融合驗證:在軸旋轉過程中(通常采集0°、90°、180°、270°四個角度的數據),系統通過多點數據交叉計算消除誤差。例如法蘭表面存在銹跡或水漬時,單點測量可能出現偏差,而多點融合后可自動過濾異常值,確保實時數據的可靠性。熱態與冷態數據對比:部分設備支持熱態實時監測,例如設備運行1-2小時后,系統可實時對比冷態校準數據與熱態偏差值(因溫度變化可能導致軸系膨脹偏移),并提示是否需要二次調整。激光聯軸器對中儀不同型號間,校準精度存在明顯差異嗎?經濟型激光聯軸器對中儀哪里買

激光聯軸器對中儀

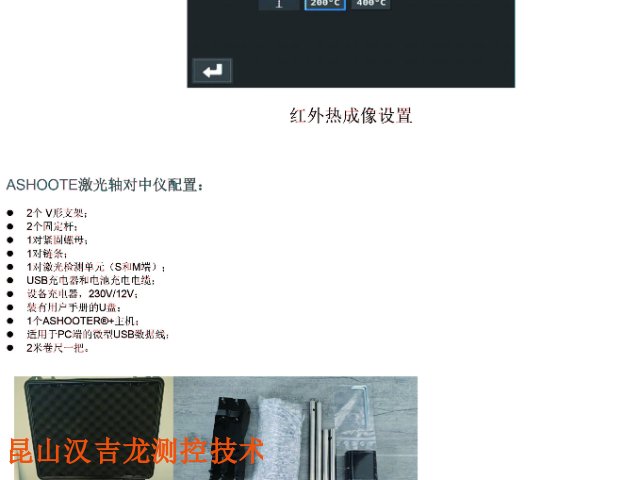

激光聯軸器對中儀的校準精度支持實時數據驗證,且驗證功能已成為中**設備的**配置之一。其實現原理圍繞激光測量系統的動態數據采集能力,結合多維度交叉驗證邏輯,確保校準過程中偏差數據的真實性與準確性。以下從技術實現、驗證維度、操作流程及品牌案例四方面展開說明:一、實時數據驗證的技術基礎激光對中儀的實時驗證功能依托硬件精度與算法優化實現,**技術包括:高頻數據采集模塊:采用高分辨率CCD探測器(如30mm視場、1280×960像素),每秒可完成數百次激光光斑位置捕捉,即使設備運行中存在微小振動或位移,也能實時捕捉偏差變化。例如HOJOLO的ASHOOTER系列,激光波長穩定在635-670nm,光束發散角極小,配合1μm分辨率的探測器,可實時識別。動態補償算法:設備內置傾角儀與無線傳感器,實時監測測量單元的安裝姿態(如傾斜角度、同心度偏差),并通過幾何算法自動修正誤差。例如軸旋轉過程中,若測量支架輕微松動導致激光光斑偏移,系統可根據傾角數據實時補償,確保偏差計算不受安裝姿態影響。多參數聯動分析:部分**機型集成振動、溫度監測模塊,將對中偏差數據與設備運行參數(如1X轉速頻率振動幅值、軸承溫度)實時關聯。當對中不良時。 機械激光聯軸器對中儀保養激光聯軸器對中儀支持動態與靜態雙模式校準,滿足多樣需求。

復雜工況下的精度穩定性優勢激光對中儀的**優勢還體現在動態補償與抗干擾能力上,這是傳統工具難以實現的精度保障機制:環境適應性補償:**機型(如AS500)集成溫度傳感器(精度±0.5℃),可實時補償-20℃~50℃范圍內的熱脹冷縮誤差。例如在鋼鐵廠高溫環境中,軸系熱膨脹導致的0.1mm徑向偏移可被系統自動修正,而超聲波對中儀因聲波傳播速度受溫度影響(每℃變化導致0.17%誤差),精度會***下降。振動與安裝誤差修正:激光對中儀通過高頻數據采集(每秒數百次)與動態算法,可過濾設備運行中的微小振動干擾。如HOJOLO系列內置傾角儀,能實時監測測量支架的傾斜角度并自動補償,避免因安裝輕微松動導致的0.02mm以上偏差。而百分表完全依賴機械剛性固定,輕微振動就會導致指針抖動,讀數誤差增大。長距離測量穩定性:激光對中儀采用635-670nm穩定波長激光,光束發散角極小,配合IP54防護等級的測量單元,在10米范圍內精度衰減≤0.005mm。例如在大型壓縮機軸系對中(軸間距5米)中,激光對中儀仍能維持±0.01mm的位移精度,而超聲波對中儀因聲波衰減,5米距離誤差會增至±0.05mm以上。

短時間內(如10分鐘內連續測量)數據波動主要源于三類干擾,其影響程度與控制方法如下:1.儀器自身穩定性光學系統漂移:單激光機型因光束發散角(通常0.1mrad)導致長距離(≥3m)測量時,光斑偏移可能達0.003mm/米,而雙激光機型通過交叉驗證可將漂移量控制在0.001mm/米內;電子元件噪聲:探測器的暗電流噪聲可能導致±0.001mm的隨機波動,高溫環境(>40℃)下噪聲會翻倍,需依賴設備的溫度補償功能抑制偏差。2.操作規范性誤差安裝細節的微小差異會直接影響重復校準一致性,常見問題包括:支架固定偏差:磁力底座未完全貼合軸面(存在0.1mm間隙)會導致測量單元輕微晃動,使重復數據波動達0.005mm以上;參數輸入一致性:若每次校準重新輸入軸徑、間距等參數(如誤將50mm輸為50.1mm),會導致計算結果出現系統性偏差(非隨機波動)。激光聯軸器對中儀針對大型電機軸系,校準精度依舊可靠嗎?

HOJOLO激光聯軸器對中儀在多軸系設備校準中的精度表現呈現***的型號分層特性,**型號憑借雙激光補償、多維度數據融合等技術,可滿足精密多軸設備(如五軸加工中心、船舶推進系統)的微米級校準需求,而基礎型號則更適配常規多軸設備的基礎對中場景,具體表現可從技術適配性、實際案例驗證及精度影響因素三方面展開分析:一、**技術對多軸校準精度的支撐HOJOLO**型號(如ASHOOTERAS500)通過硬件配置與算法優化,專門針對多軸系的復雜校準需求設計,精度保障能力突出:雙激光束逆向測量技術:采用635-670nm雙半導體激光發射器與30mm高分辨率CCD探測器(1280×960像素),可同時捕捉直線軸(X/Y/Z軸)的幾何精度偏差與旋轉軸(A/B/C軸)的回轉軸心偏移,測量精度達±,角度精度±°。在五軸加工中心校準中,該技術能將A軸回轉軸心的Y向偏差從,使葉輪葉片加工輪廓誤差從±控制在±。多參數動態補償算法:內置數字傾角儀(精度±°)與溫度傳感器(±℃),可自動修正多軸系因安裝傾斜、熱膨脹產生的累積誤差。例如在船舶推進系統校準中,AS500通過熱膨脹補償(鋼材質膨脹系數11×10??/℃),結合運行溫度70℃的工況數據,建議冷態預調整墊片厚度,**終使軸系平行偏差從。 針對不同直徑軸系,激光聯軸器對中儀可快速更換適配夾具。耦合激光聯軸器對中儀維修

激光聯軸器對中儀校準柔性聯軸器的價格是多少?經濟型激光聯軸器對中儀哪里買

激光對中儀的精度優勢還通過實時驗證功能轉化為校準效率提升,形成“高精度+可追溯”的閉環:實時數據校驗:設備可通過雙激光束交叉驗證(如HOJOLO的雙激光系統)或紅外熱成像輔助判斷,當對中偏差與軸承溫度異常(如超過75℃)關聯時,系統會實時預警數據可信度。這種動態驗證能力可避免傳統工具因讀數錯誤導致的“假精度”問題。校準流程優化:傳統百分表對中需人工記錄4個角度的讀數并手動計算偏差,耗時約30分鐘且易出錯;激光對中儀通過“旋轉采集-自動計算-調整指導”全流程自動化,10分鐘內即可完成校準,且精度不受操作熟練度影響。例如AS500機型支持“邊調邊測”模式,調整過程中實時刷新偏差數據,確保**終精度穩定在合格范圍。經濟型激光聯軸器對中儀哪里買

- 法國快速對中校正儀用途 2025-10-13

- 質量設備安裝對心校準儀調試 2025-10-13

- 教學無線激光對中儀維修 2025-10-13

- 歐洲對中儀服務定做 2025-10-13

- 機械對中儀哪里買 2025-10-13

- ASHOOTER激光聯軸器對中儀電話 2025-10-13

- 經濟型激光聯軸器對中儀哪里買 2025-10-13

- 工業法蘭聯軸器對中儀使用視頻 2025-10-13

- S和M激光對中服務貼牌 2025-10-12

- 漢吉龍測控設備安裝對心校準儀貼牌 2025-10-12

- 安徽自動化實驗室超純水設備推薦貨源 2025-10-13

- 雙層真空包裝PFA超高純潔凈壓力表成本價 2025-10-13

- 杭州防爆露點儀水傳感器價格咨詢 2025-10-13

- 福建積分球批發 2025-10-13

- 安徽彈簧全啟式安全閥參數 2025-10-13

- 北京國產臺式水活度儀參數 2025-10-13

- 成都智能電表采購 2025-10-13

- 在線監測自動化自動化固廢檢測能譜儀 2025-10-13

- Gxgs2119K型卡式溫度變送器2排行榜 2025-10-13

- 河北監測系統廠家地址 2025-10-13