工業聯軸器振動紅外對中儀公司

HOJOLO對中儀的“減振動”能力,并非簡單降低振動數值,而是通過根源性解決聯軸器不對中問題,實現振動的精細控制,讓設備從“振動預警”狀態平穩過渡到“達標運行”狀態。其**在于微米級對心精度帶來的振動本質改善。通過雙激光紅外測量技術,HOJOLO可將聯軸器徑向、角向偏差控制在,從源頭消除因不對中引發的振動源。針對不同設備的振動特性,HOJOLO還能實現差異化振動控制。對于高速運轉的離心式壓縮機,其振動頻譜分析模塊可精細識別2倍轉頻振動(不對中典型特征),通過校準將該頻段振動幅值從降至,遠低于ISO10816標準中“***”等級的;對于低速重載的礦山破碎機,儀器則重點優化徑向振動,將振動值從降至,避免因振動導致的機架松動、軸承磨損問題。這種“按需施策”的振動控制方式,讓每一臺設備都能實現比較好振動狀態。 聯軸器振動紅外對中儀在高溫環境下的最長使用壽命是多久?工業聯軸器振動紅外對中儀公司

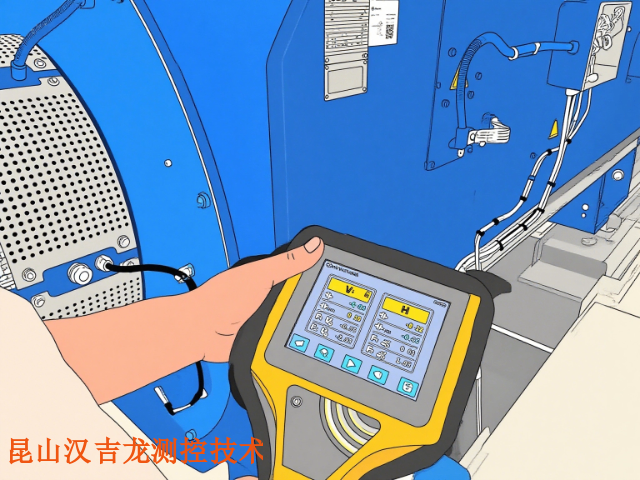

聯軸器振動紅外對中儀

工況環境的損耗效應惡劣環境會加速設備老化,不同場景下壽命折損差異明顯:高溫環境:當設備持續暴露于80℃以上環境時,光學元件老化速度加快,壽命可縮短至5-7年;而HOJOLOAS500系列因工作溫度范圍達-10℃-+55℃,在55℃以下環境中壽命衰減較緩。高粉塵場景:粉塵濃度>100mg/m3的水泥廠、礦山環境中,未及時清潔的傳感器3年內靈敏度可能下降30%,若定期清潔(如每月一次壓縮空氣吹掃),可將壽命維持在8年以上。強振動沖擊:長期處于振動烈度>10mm/s的設備旁(如軋鋼機),內部減震彈簧疲勞周期約為5年,需定期更換;而HOJOLOAS500內置抗振動算法,可減少環境振動對硬件的損耗,延長至7年左右更換周期。 工業聯軸器振動紅外對中儀公司聯軸器振動紅外對中儀,能讓設備長期低振運轉嗎?

聯軸器振動紅外對中儀的“對心優”,體現在其超越傳統工具的精細度與適配性,能徹底解決不同場景下的聯軸器對中難題,為控振打下堅實基礎。其雙激光紅外測量技術實現了0.001mm級的對心精度,遠超百分表(0.01mm級)、普通激光對中儀(0.005mm級)的測量能力。某化工企業的離心式壓縮機,此前因0.08mm的角向偏差導致振動超標,傳統對中工具反復校準3次仍無法達標,而使用聯軸器振動紅外對中儀,1次測量就精細定位偏差,校準后對心精度控制在0.003mm以內,從根源切斷了振動源頭。這種“一次校準即精細”的特性,避免了傳統工具“反復調試、精度不足”的弊端,大幅減少了運維時間與人力成本。

聯軸器振動紅外對中儀的“對心雙效”,首先體現在對中精度的“***把控”——通過先進的激光測量技術,將聯軸器徑向、角向偏差控制在微米級,從物理層面切斷振動產生的**源頭,為設備穩定運行打下堅實基礎。以行業主流的HojoloAS500為例,其搭載635-670nm半導體激光發射器與30mm視場高分辨率CCD探測器,徑向偏差測量精度可達±,角度偏差精度±°,相當于能捕捉到“頭發絲直徑1/50”的細微偏差。某化工企業的離心式壓縮機,此前因,遠超ISO10816標準的;經AS500校準后,對心偏差縮小至,振動幅值直接降至“***”等級,設備運行噪音從85分貝降至60分貝,徹底解決了因對中不良引發的振動問題。 聯軸器控振對心,紅外儀適配多場景。

針對不同類型聯軸器的特性差異,HOJOLO 通過場景自適應算法實現全覆蓋。對于彈性聯軸器,系統重點監測動態偏移量;對于齒式聯軸器,則強化角度偏差補償;甚至針對 10 米級長跨距法蘭聯軸器,其升級款 ASHOOTER 系列通過多維度數據融合技術,解決了傳統對中儀在長距離測量中的精度衰減問題。某風電場的風機齒輪箱與發電機聯軸器(跨距 8 米)校準中,HOJOLO 對中儀一次性將振動值從 0.15mm 降至 0.04mm,徹底解決了因對中不良導致的發電效率波動問題。聯軸器振動紅外對中儀,精確控振對心助設備穩行。專業級聯軸器振動紅外對中儀保修

推薦一些聯軸器振動紅外對中儀的應用案例。工業聯軸器振動紅外對中儀公司

不同行業的工況差異導致壽命分化明顯,以下為HOJOLO系列在各場景的實測壽命:常規制造業(如食品廠、電子廠):環境溫度25±5℃、濕度60±10%RH,每年使用200次左右,整機壽命可達12年以上,其中光學系統更換周期約10年,振動傳感器壽命約8年。電力行業(火電機組):濕度90%RH、粉塵濃度50mg/m3的環境中,實測壽命約8-10年,HOJOLOASHOOTER系列因IP65防護,較同類型IP54設備壽命長2年。石化行業(催化裂化裝置):溫度300-500℃、振動烈度8-12mm/s的惡劣環境中,平均無故障運行時間(MTBF)約5-7年,需每3年更換一次減震部件與光學濾鏡。礦山與水泥行業:高粉塵、強振動場景下,若維護到位(每月清潔、每6個月校準),壽命約6-8年;若維護缺失,可能縮短至4-5年。 工業聯軸器振動紅外對中儀公司

- AS設備安裝對心校準儀多少錢 2025-10-13

- 法國快速對中校正儀用途 2025-10-13

- 質量設備安裝對心校準儀調試 2025-10-13

- 機械對中儀服務企業 2025-10-13

- 教學無線激光對中儀維修 2025-10-13

- 歐洲對中儀服務定做 2025-10-13

- 經濟型振動激光對中儀使用視頻 2025-10-13

- 租用激光聯軸器對中儀工作原理 2025-10-13

- 機械對中儀哪里買 2025-10-13

- 振動對中儀定制 2025-10-13

- 呼和浩特工程機械智能油液在線檢測 2025-10-13

- 山東304液位計廠家供應 2025-10-13

- 江蘇便攜式分析儀直銷 2025-10-13

- 通風設備激光對中廠家 2025-10-13

- 重慶機器上用的大理石(花崗石/花崗巖)檢驗平臺 2025-10-13

- 山東ROS位算單元售后 2025-10-13

- 江蘇光纖測溫廠家直銷 2025-10-13

- 黃浦區質量電子產品貨源充足 2025-10-13

- 潮州PH3200型PH儀表哪家強 2025-10-13

- 杭州三維激光掃描儀沉降觀測 2025-10-13