專業級快速對中校正儀保養

傳統對中校正的痛點:高技能門檻的**問題傳統對中校正多采用“百分表+塞尺”“激光初步定位+人工計算”等方式,對運維人員的技能要求極高,主要痛點體現在以下3點:專業知識依賴強:需熟練掌握設備軸系結構、幾何對中原理(如平行偏差、角度偏差計算),能通過復雜公式手動換算調整量,新手需數月甚至數年培訓才能**操作。操作經驗要求高:百分表安裝的垂直度、預壓值,塞尺測量的力度控制,均需依賴經驗判斷;若設備振動、空間狹窄,經驗不足易導致數據偏差,需反復校驗。容錯率低:一旦技能不達標,易出現“假對中”(表面數據合格但實際偏差仍存在),導致設備運行時軸承磨損加速、密封件泄漏、異響等問題,增加維修成本與停機風險。快速對中校正儀使用教程分享!專業級快速對中校正儀保養

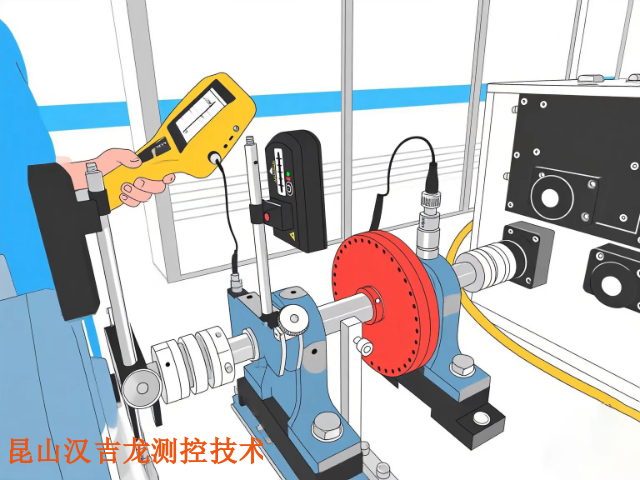

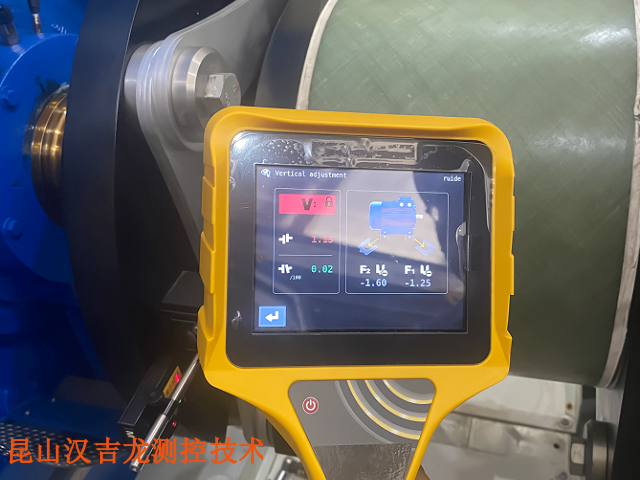

看得見的精確!快速對中校正儀:偏差實時顯,調完直接投產在工業設備運維中,“對中是否精確”“調整是否到位”“能否快速恢復生產”是運維人員****的訴求。快速對中校正儀憑借“偏差實時可視化”與“校準即投產”的**優勢,打破傳統對中作業“盲調、反復校驗、投產延遲”的痛點,讓對中過程從“依賴經驗判斷”轉變為“數據實時可控”,具體價值與實現邏輯如下:一、“看得見的精確”:實時可視化,偏差無隱藏快速對中校正儀的“精確可見”,并非簡單的數值顯示,而是通過多維度、動態化的可視化設計,讓運維人員直觀掌握軸系偏差的“位置、大小、調整方向”,徹底消除傳統方法的“信息差”:1.動態圖形化展示:偏差直觀可感傳統對中(如百分表法)需人工記錄不同角度的讀數,再通過公式換算偏差,過程抽象且易出錯;而快速對中校正儀通過高清屏幕實時輸出圖形化偏差界面。 漢吉龍測控快速對中校正儀現狀看得見的精確!快速對中校正儀,偏差實時顯,調完直接投產。

計算機:通過USB數據線等連接方式,可將快速對中校正儀與計算機連接,把校準數據傳輸到計算機上進行存儲。如漢吉龍ASHOOTER-AS500激光對中儀,可通過USB輸出數據,在PC端進行數據處理與報告定制,方便存檔與追溯。云端平臺:一些先進的快速對中校正儀支持將數據上傳至云端平臺。通過云端存儲和管理,用戶可以在不同的地點、不同的設備**問和查看校準數據,實現數據的共享和協同管理。校正儀內置存儲器:大多數快速對中校正儀都具備內置存儲器,可直接將校準數據存儲在儀器內部。

校準質量有保障”則是標準化設計的直接成果。首先,標準化檢測消除了人為誤差,確保每次校準的精度一致性,例如在電機與泵的軸系對中場景中,傳統人工校準可能存在±,而通過快速對中校正儀的標準化流程,誤差可穩定控制在±,大幅降低設備因對位偏差導致的振動、噪音及部件磨損。其次,儀器的校準數據可實時存儲或導出,形成完整的質量追溯檔案,便于后期排查、審計,滿足工業生產中“質量可追溯”的管理要求。此外,部分適配高溫、高壓等惡劣工況的型號(如AS系列),還通過強化硬件耐候性與算法抗干擾能力,確保在復雜環境下仍能穩定輸出標準化校準結果,進一步筑牢質量防線。無論是保障設備長期穩定運行,還是降低生產過程中的維護成本與故障風險,快速對中校正儀的“工業對位標準化”設計,都為工業精密作業提供了可靠、高效的質量解決方案。 快速對中校正儀:一鍵校準,設備同軸度輕松達標。

利用已知精度的標準工裝或模擬對中裝置,實際操作儀器進行測量,對比“儀器讀數”與“標準值”的偏差,驗證精度是否穩定。此方法貼近現場使用場景,更具實際參考意義:1.HOJOLO激光對中儀的標準件測試(**典型)準備“標準對中工裝”(由固定基座、可調節的“模擬軸”、精度已知的“偏差調節機構”組成,如可精確設置“徑向偏差、角度偏差°”),按以下步驟測試:步驟1:將儀器的發射端、接收端分別固定在標準工裝的兩個“模擬軸”上,按儀器操作流程完成安裝校準;步驟2:通過工裝調節機構,設置1~3個典型偏差值(如“徑向°”“徑向°”,覆蓋自身設備的常見對中偏差范圍);步驟3:記錄儀器的“測量值”,與工裝的“標準偏差值”對比,計算“偏差率”(偏差率=|測量值-標準值|/標準值×100%)。合格判定:偏差率需≤儀器出廠精度的“允差范圍”,例如儀器標注徑向精度±5μm,若標準值(100μm),測量值偏差需≤5μm,即偏差率≤5%,否則精度不達標。 快速對中校正儀的校準數據可以存儲在哪些設備上?漢吉龍測控快速對中校正儀現狀

快速對中校正儀的數據存儲容量是否會影響其測量精度?專業級快速對中校正儀保養

第三步:信號處理與坐標換算接收單元采集的“光斑坐標數據”是原始電信號,需通過儀器內置的微處理器(MCU/CPU)進行信號處理與坐標換算,將“光斑偏移量”轉化為“軸系偏差量”,**步驟包括:信號濾波:通過數字濾波算法(如卡爾曼濾波、滑動平均濾波)去除環境干擾(如振動、光線變化)導致的噪聲信號,保留真實的光斑偏移數據。坐標映射:儀器出廠前已通過校準,建立“光斑在感光芯片上的坐標偏移量”與“兩軸實際偏差量”的映射關系(例如:光斑在X軸偏移1mm,對應兩軸徑向偏差)。微處理器根據該映射關系,將實時采集的光斑坐標換算為兩軸的徑向位移值(平行偏差相關)和角度傾斜值(角度偏差相關)。單位統一:自動將換算后的偏差量轉換為工業常用單位(如mm、mil、度、分),避免人工換算誤差。專業級快速對中校正儀保養

- 紅外對中儀保養 2025-10-14

- 國產便攜同心度檢測儀貼牌 2025-10-14

- 新一代聯軸器不對中測量儀怎么用 2025-10-14

- 10米軸對中校準測量儀哪里買 2025-10-14

- 法國聯軸器振動紅外對中儀保養 2025-10-14

- 電機激光聯軸器對中儀校準規范 2025-10-14

- 工廠激光對中服務價格 2025-10-14

- 新一代對中儀怎么樣 2025-10-13

- 質量振動激光對中儀特點 2025-10-13

- HOJOLO對中儀服務保修 2025-10-13

- 鎮江車間測高儀廠家直銷 2025-10-14

- 校準以太網測試價目表 2025-10-14

- 橋梁健康半自動化測量廠家供應 2025-10-14

- 蘇州截止閥廠家 2025-10-14

- 湖北品牌氣體監測設備廠家電話 2025-10-14

- 上海1066A-10C玻璃電極HORIBA供貨商 2025-10-14

- 安徽蒸汽補償導波雷達液位計 2025-10-14

- 食品加工業無人看守智能化材料無損分析設備 2025-10-14

- 四川高精度全自動金相切割機 2025-10-14

- 常州品牌電壓傳感器廠家電話 2025-10-14