瑞典泵軸熱補償對中儀技術參數

重復性與穩定性驗證:排除偶然誤差熱補償模式的準確性需通過多次測試驗證穩定性,避**次數據的偶然性:重復性測試在相同環境溫度、相同運行負荷下,重復3~5次“冷態調整→熱態運行→數據記錄”流程,對比每次SYNERGYS預測的熱補償量和實際熱態對中偏差。要求多次測試的熱補償量偏差≤0.01mm/m(徑向),確保算法輸出無隨機波動。長期運行數據跟蹤對設備進行連續1~3個月的運行監測,記錄不同工況(如負荷變化、環境溫度變化)下的熱補償量與實際對中偏差。驗證在環境溫度波動(如晝夜溫差、季節變化)或負荷波動(如泵流量變化導致的泵殼溫度變化)時,熱補償模式是否能動態調整補償策略,且實際對中偏差始終控制在允許范圍內(如≤0.1mm/m)。功能泵軸熱補償對中儀:激光對中 + 熱補償二合一。瑞典泵軸熱補償對中儀技術參數

全規范:適配特殊場景要求防爆區域的合規性在化工、油氣等防爆區域使用時,儀器需符合ATEXII2GExdIIBT4或同等防爆標準,傳感器與控制柜間采用防爆軟管連接,避免產生電火花。安裝調試需在設備斷電狀態下進行,高溫設備需待表面溫度降至≤50℃后操作,防止燙傷。重型設備的調整安全對大型泵組(重量>5噸)進行平移調整時,需使用液壓千斤頂或精密位移機構,避免人工撬動導致設備傾覆或傳感器損壞。人員能力:確保操作與分析專業性操作培訓的必要性操作人員需經廠商培訓合格后上崗,掌握“冷態基準建立-熱態數據采集-模型參數校準-機械調整驗證”全流程邏輯,避免因誤操作導致補償方向錯誤。技術人員需具備基礎熱力學知識,能解讀溫度梯度曲線和振動頻譜圖,識別“虛假補償”(如*幾何偏差達標但振動異常)問題。AS泵軸熱補償對中升級儀的實際應用需平衡“技術精度”與“現場適配性”,**在于通過規范安裝、精細建模、動態驗證和定期維護,將熱變形對中偏差控制在允許范圍內(通常≤)。尤其在高溫、多工況、高振動的關鍵設備中,需結合設備特性定制補償方案,并通過長期數據追溯持續優化,**終實現減少設備故障、延長壽命的目標。 瑞典泵軸熱補償對中儀技術參數AS熱:膨脹智能對中儀操作界面的圖標指引是否清晰易懂?

熱態模擬測試:驗證補償算法與熱變形規律的匹配性熱補償模式的**是通過溫度數據預測軸系熱變形量,需通過熱態模擬測試驗證算法是否貼合設備實際熱變形規律:分步升溫模擬測試對設備進行“階梯式升溫”:從冷態開始,通過低負荷運行、外部加熱(如加熱帶)或自然升溫,使設備溫度逐步升高(如每升溫10℃停機一次)。每次溫度穩定后,同步記錄:SYNERGYS熱補償模式預測的“熱態對中偏差”(基于當前溫度計算的補償量);實際停機后(溫度未驟降前)用激光對中儀測量的“真實熱態對中偏差”。對比兩者偏差:要求預測值與實際測量值的偏差≤(徑向)或≤°(角度),且趨勢一致(如溫度升高時,電機軸向上抬升的方向與預測一致)。全工況熱態數據采集在設備滿負荷運行、達到穩定熱平衡(溫度波動≤2℃/30min)后,持續記錄:SYNERGYS實時輸出的“熱補償后目標對中值”(即冷態時應預留的補償量);此時用便攜式對中儀(需適應高溫環境)直接測量熱態下的實際對中偏差。驗證邏輯:若熱補償模式準確,冷態按補償量調整后,熱態實際對中偏差應接近理想值(如≤)。

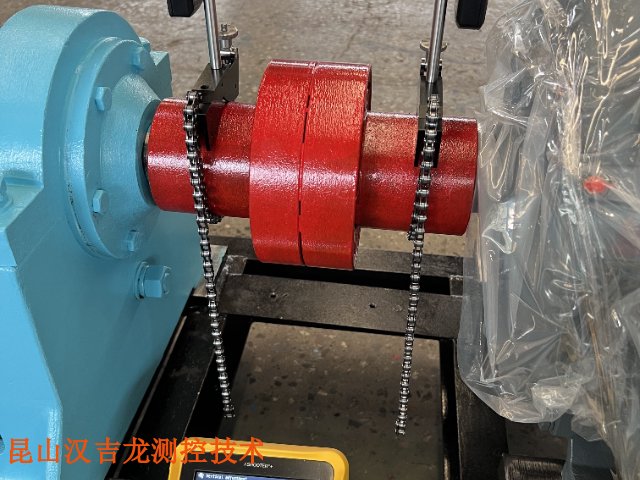

源數據實時采集與同步溫度場動態監測設備關鍵部位(如泵殼、軸承座、電機端蓋)部署高精度溫度傳感器網絡(如薄膜NTC熱敏電阻,精度±℃,響應時間<5ms),形成分布式溫度監測矩陣。傳感器間距根據設備熱傳導特性設置(通常≤1米),覆蓋熱源(如機械密封、齒輪箱)和熱敏感區域(如長軸中間段)。軸系幾何參數測量采用雙激光束+30mmCCD探測器技術,實時捕捉聯軸器的徑向偏差(平行度)和角度偏差(張口量),分辨率達。激光發射器與接收器通過無線模塊同步數據,消除線纜干擾,支持復雜結構中的靈活安裝。ASHOOTER振動與熱成像輔助集成ICP磁吸式振動傳感器(頻率范圍1Hz~14kHz)和FLIRLepton160×120像素紅外熱像儀,同步采集振動頻譜(識別不對中特征頻率)和溫度分布云圖(定位局部過熱區域),形成“幾何偏差+熱狀態+動力學特性”的三維數據體系。 漢吉龍泵軸熱補償激光對中儀雙重監測溫度與偏差。

現場動態對比:與基準方法/設備交叉驗證在實際設備運行中,通過與成熟對中方法或冷態/熱態實測數據對比,驗證熱補償模式的現場適用性。冷態與熱態補償結果對比設備停機冷態(溫度穩定24小時以上)時,用高精度激光對中儀(如福祿克、普盧福等品牌)測量軸系對中偏差(徑向偏移、角度偏差),作為基準冷態數據。設備啟動并穩定運行至工作溫度(如泵、電機達到額定工況30分鐘后),用SYNERGYS對中儀開啟熱補償模式,測量熱態下的“補償后目標對中值”(即設備運行時應維持的對中狀態)。待設備停機冷卻至冷態后,按SYNERGYS計算的“冷態預調值”(熱補償反推的冷態安裝偏差)重新調整軸系,再次啟動至熱態,用激光對中儀實測熱態對中偏差。判斷標準:熱態實測偏差與SYNERGYS預測的“補償后目標值”偏差應≤(徑向)或≤(角度),說明熱補償反推的冷態預調值準確。與傳統熱補償方法對比對已知熱變形規律的設備(如汽輪機、高溫泵),采用傳統計算法(基于設備手冊熱膨脹系數、運行溫度差計算預調量)得出冷態預調值。對比SYNERGYS熱補償模式輸出的冷態預調值,兩者偏差應≤10%(或≤),且熱態運行時設備振動值(如軸承振動烈度)在相同工況下無***差異(≤)。AS熱膨脹智能對中儀的操作界面是否支持多語言?馬達泵軸熱補償對中儀多少錢

漢吉龍 AS泵軸熱膨脹智能對中儀自動計算補償值,操作零門檻。瑞典泵軸熱補償對中儀技術參數

AS熱膨脹智能對中儀在精度上的優勢主要體現在以下四個**維度,這些優勢通過多傳感器融合技術、動態補償算法和工業場景適配性實現,形成了與其他品牌的***差異:一、基礎精度指標的**性AS系列的**型號(如AS500)憑借**±的***精度和長跨距(5-10米)重復性≤**的表現,在同類產品中處于***梯隊。例如,法國SY技術公司AS500采用雙激光束動態補償技術,在長軸系對中時能有效抵消環境干擾(如溫度梯度、振動),而Prüftechnik的Optalign系列雖同樣宣稱1μm級精度,但長跨距重復性未明確優于AS500。Fixturlaser的NXAUltimate雖強調高精度,但具體參數未超越AS的**指標。 瑞典泵軸熱補償對中儀技術參數

- 紅外對中儀保養 2025-10-14

- 國產便攜同心度檢測儀貼牌 2025-10-14

- 新一代聯軸器不對中測量儀怎么用 2025-10-14

- 10米軸對中校準測量儀哪里買 2025-10-14

- 法國聯軸器振動紅外對中儀保養 2025-10-14

- 電機激光聯軸器對中儀校準規范 2025-10-14

- 工廠激光對中服務價格 2025-10-14

- 新一代對中儀怎么樣 2025-10-13

- 質量振動激光對中儀特點 2025-10-13

- HOJOLO對中儀服務保修 2025-10-13

- 上海導軌式接線端子選型 2025-10-14

- 安徽本地在線堿度(硬度)分析儀廠家電話 2025-10-14

- 上海國內污水處理設備價格 2025-10-14

- 長春高精度聚焦鏡供應商哪家好 2025-10-14

- 紹興采集高光譜成像定制 2025-10-14

- 云母礦石光譜儀 2025-10-14

- 國產便攜同心度檢測儀貼牌 2025-10-14

- 莆田流量計功能 2025-10-14

- 湖南rtp快速退火爐原理 2025-10-14

- 連云港放心選霧化儀保養 2025-10-14