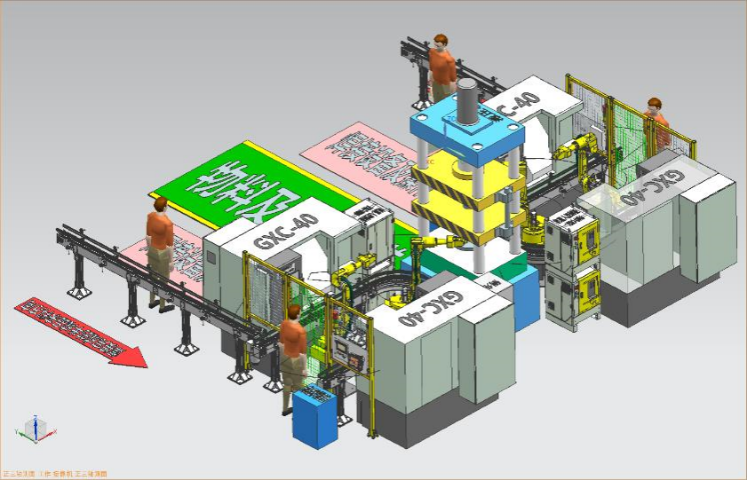

成都數控車床零件加工-機器人上下料

在現代制造業的升級浪潮中,機器人自動上下料方案正成為連接生產環節的關鍵紐帶。該方案通過搭載高精度傳感器與智能控制系統,可與沖壓、焊接、注塑等多種設備形成無縫協作,適配不同規格的工件抓取需求。無論是金屬板材的搬運,還是精密零部件的轉運,機器人都能按照預設程序完成定位、抓取、放置等一系列動作,減少人工干預帶來的不確定性。方案設計時充分考慮車間布局的多樣性,支持地面安裝、軌道行走等多種部署方式,靈活融入現有生產線,為企業提供無需大規模改造即可實現自動化升級的路徑。機器人上下料系統通常配備有先進的視覺識別系統和智能算法,能夠實現對物料的準確識別和分類。成都數控車床零件加工-機器人上下料

提升生產效率:機器人上下料助力智能制造升級在現代化生產車間中,機器人上下料技術正成為企業提升效率的關鍵工具。通過高精度機械臂與自動化控制系統的配合,機器人能夠24小時不間斷完成物料搬運、定位和裝夾任務,顯赫縮短生產節拍,減少人工干預帶來的誤差。相比傳統人工操作,機器人上下料速度更快、穩定性更高,尤其適合大批量、高重復性生產場景。企業通過引入該技術,可優化生產流程,降低人力成本,同時為后續智能化改造奠定基礎。上海汽車濾清器激光焊機器人上下料供貨價格準確定位誤差不超過0.1mm。

機器人上下料技術推動中小企業自動化升級對于中小企業而言,自動化升級是提升競爭力的關鍵,而機器人上下料技術提供了高性價比的解決方案。相比大型全自動生產線,模塊化機器人上下料系統投資成本較低,部署靈活,可逐步替代人工搬運,幫助企業實現降本增效。例如,在五金加工、注塑成型等行業,企業可先在一臺機床上部署機器人上下料,待運行穩定后再逐步擴展至整條生產線。此外,協作機器人的普及使得中小企業無需改造現有廠房即可實現人機協同作業,降低自動化改造的門檻。隨著機器人技術的成熟和成本下降,越來越多的中小企業開始采用機器人上下料方案,以應對勞動力短缺和市場需求變化的挑戰。

數據賦能:智能化上下料推動數字化工廠建設新一代機器人上下料系統集成物聯網技術,可實時采集設備狀態、作業節拍和故障報警等數據,并通過云端平臺進行分析。管理人員能遠程監控生產效能,及時調整排產計劃。例如,通過分析機器人循環時間數據,可發現工藝瓶頸并優化路徑規劃。這種數據驅動的管理模式,幫助企業實現從單機自動化到全鏈路數字化的跨越,為智能決策提供可靠依據。

綠色節能:機器人上下料技術踐行低碳制造理念與傳統人工搬運相比,電動驅動的機器人能耗更低,且可通過能量反饋系統回收制動電能。伺服電機的準確控制避免了物料空耗運輸,減少能源浪費。部分企業還通過“機器人+光伏供電”組合,進一步降低碳排放。此外,自動化流程減少了包裝材料的損耗,符合綠色工廠評價標準。在“雙碳”目標背景下,該技術已成為制造業節能減排的重要實踐方向。 安全感應保障工作站人機安全。

在工業生產的流水線上,機器人上下料展現出顯赫的效率優勢。傳統人工上下料時,工人需要在機床、傳送帶等設備間頻繁移動,受體力、注意力等因素影響,每小時的操作次數相對有限,且長時間作業后效率容易下降。而機器人可按照預設程序持續穩定運行,不受疲勞因素干擾,能夠保持一致的操作節奏。例如,在精密零件加工環節,機器人每小時可完成的上下料次數比人工平均提升 30% 以上,且能實現 24 小時不間斷作業,大幅縮短了產品的生產周期,幫助企業在相同時間內產出更多產品,有效提升了整體生產效率。機器人上下料系統的首要優勢在于其高效性與穩定性。成都數控車床零件加工-機器人上下料

工作站智能調節能量減少浪費。成都數控車床零件加工-機器人上下料

在作業精度方面,機器人自動上下料方案表現優異,能滿足高精度生產的要求。機械臂的重復定位精度可達到毫米級甚至更高,配合視覺定位系統,能準確識別物料的擺放位置和姿態,確保抓取和放置的偏差控制在允許范圍內。在精密加工領域,這種高精度作業可避免因人工操作誤差導致的零件安裝錯位,提高了后續加工工序的合格率。例如,在模具加工中,機器人能將毛坯件準確放置到機床的指定位置,保證加工尺寸的一致性,提升了產品的整體質量。成都數控車床零件加工-機器人上下料

- 焊接非標自動化流水線銷售 2025-10-12

- 電機轉子軸超聲波清洗油污供貨公司 2025-10-12

- 上海非標自動化專機生產廠家 2025-10-12

- 上海灌裝非標自動化流水線供貨報價 2025-10-12

- 非標自動化專機廠家直供 2025-10-12

- 杭州機器人上下料供應價格 2025-10-12

- 武漢手工補焊翻轉臺 2025-10-12

- 上海全自動非標自動化流水線生產商 2025-10-12

- 上海工廠非標自動化流水線廠家 2025-10-12

- 上海電機轉子軸超聲波清洗油污哪家正規 2025-10-12

- 張家港實驗室小型臥螺沉降離心機 2025-10-12

- 天津品質變頻器維修價格多少 2025-10-12

- 海南水箱風扇自動平衡機 2025-10-12

- 日本清洗機廠家 2025-10-12

- 廣州重量分選金屬檢測機售價 2025-10-12

- 內蒙古直銷造粒機工廠 2025-10-12

- 工程金屬切削機床制造 2025-10-12

- 泰州飲品販賣機運營商 2025-10-12

- 天津本地協作機器人怎么用 2025-10-12

- 江寧區哪里有消音器 2025-10-12