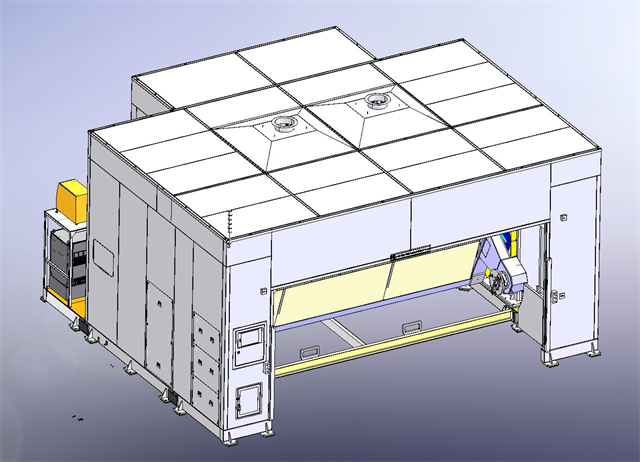

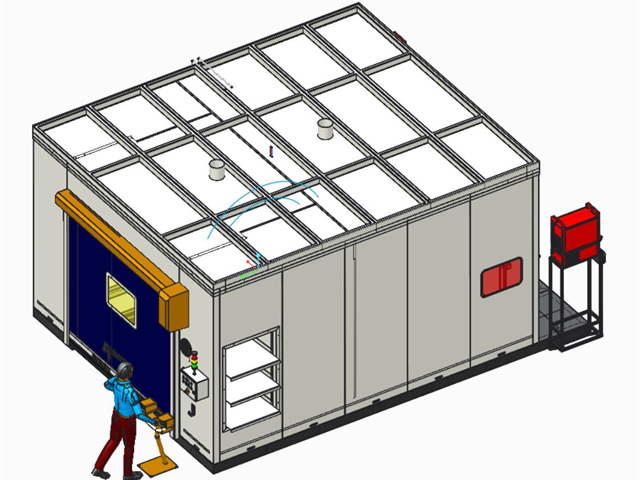

南京激光切割工作站規格

專業化團隊與可持續技能提升,車間的核心競爭力源于其專業化的技術團隊。我們擁有一支由焊接工程師、專業技師及認證焊工組成的穩定隊伍,中心成員均具備十年以上行業實踐經驗,擅長處理各種疑難焊接工藝問題。車間建立了系統化的持續培訓機制,定期組織內部技能比武、外部技術交流及嶄新工藝標準學習,確保團隊知識儲備與技術能力始終與行業發展同步。我們強調“工匠精神”,鼓勵員工精益求精、專注負責。正是這支對工藝有追求、對質量有敬畏的團隊,能夠深刻理解客戶圖紙與技術協議要求,將設計意圖轉化為優異的實體產品,為客戶提供可靠的技術咨詢與工藝執行服務。弧焊工作站能靈活應對多種加工方式,如平焊、橫焊、拼焊、立焊、縱縫焊、圓弧焊、相貫線焊、多曲面焊等。南京激光切割工作站規格

數據傳輸與通信模塊承擔著弧焊機器人內部及與外部設備的信息交互任務,確保系統各環節協同工作。內部通信通過工業總線實現,將控制系統的指令、傳感器的感知數據、執行機構的狀態信息實時傳遞,傳輸速率可達每秒數千條數據,保證響應的及時性。外部通信則支持以太網、無線局域網等多種方式,可與車間管理系統、其他自動化設備進行數據共享,例如接收生產計劃、上傳焊接進度和質量數據。模塊采用抗干擾設計,能在焊接車間的電磁環境中保持穩定通信,避免數據丟失或誤傳,為智能化生產調度提供可靠的數據支撐。南京后副車架焊接生產線現貨弧焊工作站通過高度自動化的焊接過程,明顯提升了生產效率。

控制系統是弧焊工作站的 “大腦”,負責協調各單元協同工作。其中心為工業級 PLC,可接收來自傳感器的實時信號,根據預設程序控制焊接參數、機械運動節奏與送絲速度。配套的編程模塊提供圖形化操作界面,操作人員可通過拖拽圖標規劃焊接路徑,設置各段焊縫的工藝參數(如電流、電壓、焊接速度),無需復雜代碼編寫。部分高層系統還具備離線編程功能,可在計算機上模擬焊接過程,優化路徑后再導入工作站,減少現場調試時間,提升工作效率。

傳感與檢測裝置為弧焊機器人提供環境感知能力,助力實現自動化與智能化焊接。常見的傳感器包括電弧傳感器、視覺傳感器與觸覺傳感器:電弧傳感器通過監測焊接電流與電壓變化,實時判斷焊槍與工件的相對位置,實現焊縫跟蹤;視覺傳感器借助高清相機拍攝焊縫圖像,經圖像處理算法識別焊縫位置與形狀,為路徑修正提供依據;觸覺傳感器則能感知焊接壓力等物理量,確保工件裝配與焊接過程的貼合度。這些傳感裝置與控制系統協同工作,可有效應對工件尺寸誤差、裝配偏差等問題,提高焊接質量的一致性。激光切割工作站具備強大的抗干擾能力,能夠在惡劣的工業環境中穩定運行。

焊接工裝夾具采用高強度合金鋼材制造,關鍵受力部位經過熱處理強化,整體承重能力可達常規夾具的 1.5 倍以上。夾具表面采用多層防腐涂層處理,能耐受焊接過程中的飛濺火花、高溫輻射及金屬煙塵侵蝕,延長使用壽命。轉動軸等活動部件配備自潤滑軸承,在長期高頻使用中仍能保持靈活運轉,減少維護頻率。針對不同焊接工藝特點,夾具設計預留了合理的操作空間,避免與焊槍、焊絲等設備發生干涉,同時便于焊后快速取放工件。這種耐用性設計讓夾具可適應車間連續作業環境,降低設備更換頻率,為生產穩定性提供有力支持。供電系統為工作站運行提供電能。南京激光切割工作站規格

機械臂帶動焊槍按預設軌跡移動。南京激光切割工作站規格

弧焊工作站系統集成在焊接質量把控上有著嚴謹的體系,為產品品質提供堅實保障。系統內置的焊縫檢測模塊,能通過高清攝像頭捕捉焊縫圖像,結合圖像識別技術實時分析焊縫的寬度、余高、咬邊等關鍵指標,一旦發現超出預設范圍的情況,會立即發出提示并自動調整焊接參數。同時,系統會對每一次焊接過程的參數進行完整記錄,形成可追溯的質量檔案,便于后期對產品質量問題進行分析和溯源。這種全盤的質量監控模式,讓焊接質量始終保持在穩定水平,滿足各行業對焊接產品的嚴格標準。南京激光切割工作站規格

- 工業非標自動化流水線供貨價格 2025-10-13

- 焊接非標自動化流水線銷售 2025-10-12

- 電機轉子軸超聲波清洗油污供貨公司 2025-10-12

- 上海非標自動化專機生產廠家 2025-10-12

- 上海灌裝非標自動化流水線供貨報價 2025-10-12

- 非標自動化專機廠家直供 2025-10-12

- 杭州機器人上下料供應價格 2025-10-12

- 武漢手工補焊翻轉臺 2025-10-12

- 上海全自動非標自動化流水線生產商 2025-10-12

- 上海工廠非標自動化流水線廠家 2025-10-12

- 汕頭定做凹版印刷機非標 2025-10-13

- 江蘇快速卷揚機批發 2025-10-13

- 福建苯酐預處理釜攪拌器哪家好 2025-10-13

- 廣州伺服封箱機報價 2025-10-13

- 梁溪區好的自動拉板廂式壓濾機推薦貨源 2025-10-13

- 山東節能空氣壓縮機參數 2025-10-13

- 湖南不銹鋼材質單軸機器人廠家現貨 2025-10-13

- 山西齒輪馬達減速電機廠家批發價 2025-10-13

- 鋁型材自動插件接駁線安裝 2025-10-13

- 全自動貼體包裝機生產商 2025-10-13