后副車架焊接生產線現價

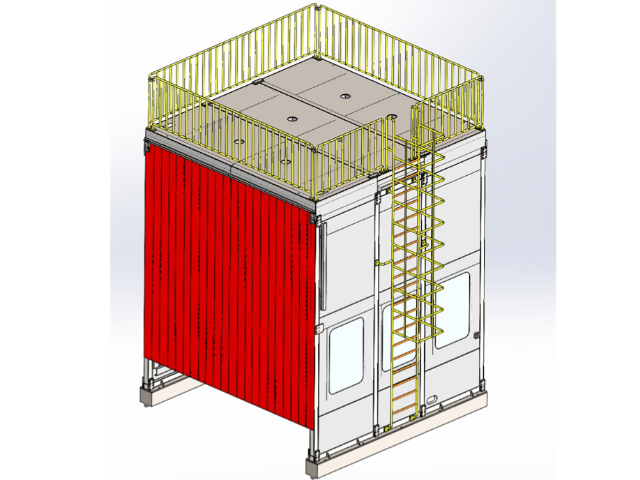

空間利用的高效性是弧焊工作站系統集成的一大亮點,尤其適合廠房空間有限的企業。集成方案通過科學規劃機械臂的運動半徑、合理布局送絲機構與工裝夾具的位置,能在有限的空間內實現多種焊接工序的有序開展。例如,采用旋轉工作臺設計可使工件在焊接過程中自動切換工位,減少設備閑置空間;將控制系統與操作面板集成在設備主體上,既能節省占地面積,又能方便操作人員隨時監控焊接狀態,讓生產車間的空間利用率得到顯赫提升。操作培訓的便捷性讓弧焊工作站系統集成更易于在企業中推廣應用。集成商通常會提供系統化的培訓課程,內容涵蓋系統的基本原理、操作流程、日常維護等方面,且培訓方式靈活多樣,包括現場實操教學、在線視頻指導等。系統的人機交互界面設計直觀易懂,重要操作步驟會有明確的提示說明,操作人員只需經過短期培訓就能熟練掌握基本操作技能。此外,系統還具備模擬焊接功能,新手可在虛擬環境中進行操作練習,熟悉各種參數調整對焊接效果的影響,降低實際操作中的失誤率,加快人員上崗速度。供電系統為工作站運行提供電能。后副車架焊接生產線現價

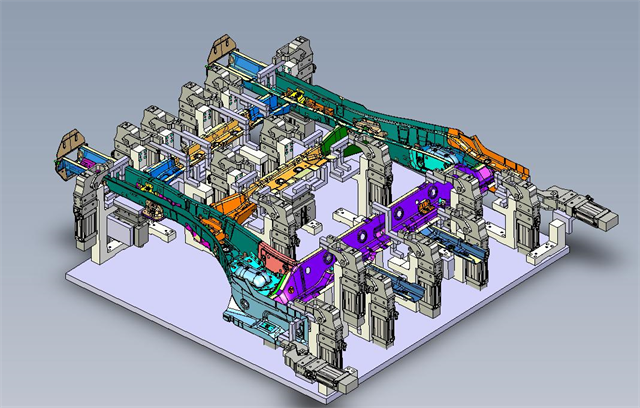

焊槍是電弧產生與焊絲輸送的終端裝置,其噴嘴采用導電性能良好的銅合金材質,內部設有氣體保護通道,可均勻噴出保護氣體隔絕空氣,防止熔池氧化。焊槍部位體配備冷卻水路,在連續焊接時通過循環水帶走熱量,避免部位過熱損壞。送絲機構由焊絲盤、驅動輪與導管組成,驅動輪通過調速電機帶動,實現焊絲的穩定進給,進給速度可根據焊接電流大小進行匹配調節。送絲導管采用耐磨材料制作,減少焊絲輸送過程中的阻力與磨損,確保焊絲伸出長度一致,提升焊縫成型質量。上海激光切割工作站現貨弧焊工作站減少了對人工的依賴,降低了人工成本,為企業帶來了明顯的經濟效益。

工業機器人弧焊工作站內置完善的數據管理系統,為生產過程的精細化管控提供支持。系統可自動記錄每一次焊接的關鍵參數,包括電流、電壓、焊接速度、保護氣體流量等,數據存儲容量可達 10 萬批次以上,且支持按工件型號、生產批次等多維度查詢。通過數據分析模塊,能自動生成焊接質量趨勢圖、設備故障率統計等報告,幫助管理人員及時發現生產中的潛在問題。數據還可以通過加密傳輸方式備份至企業服務器,確保信息安全與追溯的完整性。

冷卻循環系統專為焊接過程中產生大量熱量的部件設計,主要由水泵、水箱、散熱器和管路構成。系統通過水泵驅動冷卻液在焊槍、焊接電源等發熱部件內部循環,吸收熱量后流經散熱器,通過風冷或水冷方式將熱量散發到環境中,使部件溫度維持在正常工作范圍內。冷卻液采用獨用防凍液或去離子水,避免管路內產生水垢或腐蝕,延長設備使用壽命。系統配備液位監測與溫度報警功能,當冷卻液不足或溫度過高時,自動發出提示并可聯動設備降低功率,防止部件因過熱損壞,保障工作站連續穩定運行。弧焊工作站的工作原理主要基于電弧放電原理。

能源供應與分配系統是弧焊機器人穩定運行的動力源泉,負責將外部電能轉化為各部件所需的能源形式并合理分配。該系統包含主電源接口、電源轉換器和分線盒等組件:主電源接口連接工廠電網,引入工業用電;電源轉換器將高壓交流電轉換為直流低壓電,適配控制系統、傳感器等不同部件的電壓需求;分線盒則通過多組線路將電能準確輸送至機械臂電機、焊槍、送絲機構等設備。同時,系統內置過載保護模塊,當某線路電流異常時,會自動切斷該路供電,避免故障擴散。這種分層式能源管理設計,既能保證各部件電力供應的穩定性,又能提高系統的用電安全性。移動式焊接工作站在設計時就充分考慮了環境適應性和維護簡便性。南京激光切割工作站供貨商

弧焊工作站以其高度的自動化和準確控制,明顯提升了生產效率,確保大規模生產中的焊接質量一致性。后副車架焊接生產線現價

弧焊工作站作為現代工業生產中的關鍵設備集成系統,在提升焊接作業效率方面發揮著顯赫作用。其通過將焊接電源、機械臂、送絲機構等中心組件進行智能化整合,實現了焊接過程的自動化連續作業。相較于傳統人工焊接,工作站可根據預設程序準確執行焊接路徑,減少因人工操作疲勞導致的停頓,單班作業效率可提升 30% 以上。同時,系統配備的自動送絲和焊縫跟蹤功能,能避免頻繁的人工調整,使焊接工序銜接更流暢,尤其適用于批量零部件的標準化生產,幫助企業在相同時間內完成更多產能,有效降低單位產品的時間成本。后副車架焊接生產線現價

- 焊接非標自動化流水線銷售 2025-10-12

- 電機轉子軸超聲波清洗油污供貨公司 2025-10-12

- 上海非標自動化專機生產廠家 2025-10-12

- 上海灌裝非標自動化流水線供貨報價 2025-10-12

- 非標自動化專機廠家直供 2025-10-12

- 杭州機器人上下料供應價格 2025-10-12

- 武漢手工補焊翻轉臺 2025-10-12

- 上海全自動非標自動化流水線生產商 2025-10-12

- 上海工廠非標自動化流水線廠家 2025-10-12

- 上海電機轉子軸超聲波清洗油污哪家正規 2025-10-12

- 山東節能空氣壓縮機參數 2025-10-13

- 湖南不銹鋼材質單軸機器人廠家現貨 2025-10-13

- 山西齒輪馬達減速電機廠家批發價 2025-10-13

- 鋁型材自動插件接駁線安裝 2025-10-13

- 全自動貼體包裝機生產商 2025-10-13

- 南京LED失效分析金線斷裂 2025-10-13

- 山東卷板加工廠家 2025-10-13

- 青海酒店長龍式洗碗機定制 2025-10-13

- 鄭州氣力輸送設備廠家排名 2025-10-13

- 杭州數控機床采購 2025-10-13