杭州激光打標工作站研發(fā)

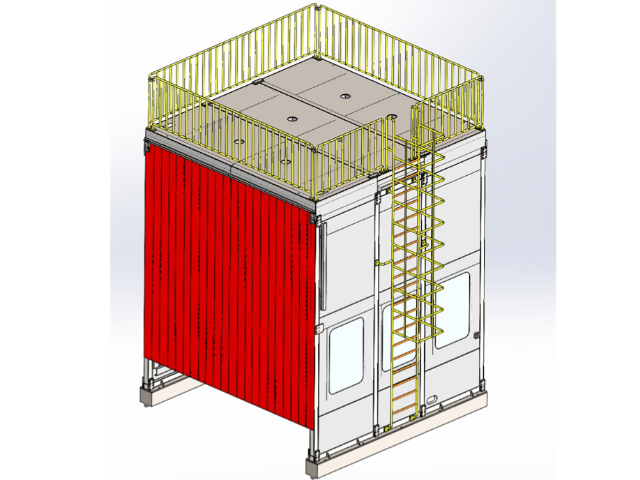

環(huán)境保障系統(tǒng)包含焊接防護與煙塵處理裝置。防護裝置采用防弧光板材制作防護屏,可有效阻擋焊接過程中產生的強光與飛濺,保護操作人員的視力與皮膚。煙塵處理裝置通過吸氣罩收集焊接時產生的煙塵,經多層過濾裝置凈化后排出,降低空氣中的粉塵濃度。輔助系統(tǒng)還包括工件夾緊裝置,采用氣動或液壓驅動的夾具,可根據工件形狀快速調整夾緊位置,確保焊接過程中工件無位移。此外,設備還配備了緊急停止按鈕與安全聯(lián)鎖裝置,當發(fā)生突發(fā)情況時,可迅速切斷設備動力,保障作業(yè)安全。傳感器實時監(jiān)測焊接參數(shù)并傳數(shù)據。杭州激光打標工作站研發(fā)

工業(yè)機器人弧焊工作站在節(jié)能環(huán)保方面表現(xiàn)突出,為企業(yè)降低生產能耗提供了有效途徑。其搭載的智能電力管理系統(tǒng),可根據焊接工序的負荷變化自動調節(jié)功率輸出,避免無效能耗。與傳統(tǒng)焊接設備相比,同等工況下能耗降低約 15%-20%,長期使用能為企業(yè)節(jié)省可觀的電費支出。同時,工作站配備的高效煙塵凈化裝置,凈化效率可達 95% 以上,減少焊接過程中有害氣體與粉塵的排放,既符合環(huán)保法規(guī)要求,也改善了車間作業(yè)環(huán)境,降低了對操作人員健康的影響。杭州激光切割工作站廠家供應激光打標工作站以其環(huán)保節(jié)能的特點受到越來越多企業(yè)的青睞。

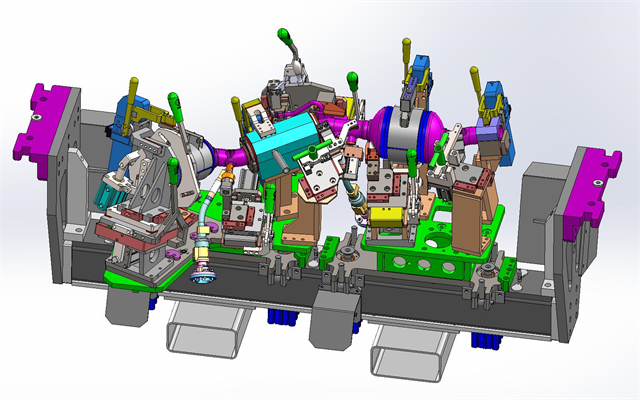

焊接電源與送絲系統(tǒng)是提供焊接能量與填充材料的關鍵單元,直接影響焊縫質量。焊接電源多采用逆變技術,能輸出穩(wěn)定的直流電或脈沖電流,可根據不同焊絲材質(如碳鋼、不銹鋼、鋁合金)與板厚調節(jié)電流范圍(通常為 100-500A)、電壓參數(shù),實現(xiàn)熔深與熔寬的準確控制。送絲系統(tǒng)由送絲電機、導絲管與焊絲盤組成,通過伺服控制實現(xiàn)每分鐘 0.5-10 米的可調送絲速度,確保焊絲均勻送入熔池。部分高層系統(tǒng)還配備焊絲干伸長度檢測功能,當檢測到異常時自動調整送絲量,避免因送絲不穩(wěn)導致的焊偏、未熔合等缺陷,提升焊接過程的可靠性。

弧焊工作站的高效運行,離不開中心焊接系統(tǒng)的精細支撐。這一系統(tǒng)以高性能焊接電源為中心,搭配專業(yè)焊槍與送絲機構,形成完整的電弧產生與維持體系。焊接電源可根據不同材質(如碳鋼、不銹鋼)和焊接工藝(如 MIG、TIG)調節(jié)輸出參數(shù),確保電弧穩(wěn)定、熔深均勻。送絲機構則通過精密電機控制焊絲進給速度,與焊接電流、電壓形成動態(tài)匹配,避免出現(xiàn)斷絲、堆絲等問題。專業(yè)焊槍采用耐溫材料制成,內置冷卻通道,可適應長時間連續(xù)作業(yè),為穩(wěn)定焊接提供可靠保障。激光切割工作站能夠較大限度地保留其原有性能,確保產品質量和性能的穩(wěn)定。

數(shù)據通信與集成系統(tǒng)實現(xiàn)了弧焊機器人與生產線上其他設備、管理系統(tǒng)的信息互通,助力構建智能化生產網絡。該系統(tǒng)支持多種工業(yè)通信協(xié)議,能與 PLC、MES 系統(tǒng)、倉儲設備等進行數(shù)據交換,實時上傳焊接進度、設備狀態(tài)、質量檢測等信息,同時接收生產計劃、物料信息等指令。通過數(shù)據共享,管理人員可在監(jiān)控中心掌握機器人運行全貌,及時調度資源;當設備出現(xiàn)故障時,系統(tǒng)能自動發(fā)送報警信息并推送維修建議,縮短停機時間。這種集成化管理模式,讓弧焊機器人成為智能制造體系中的重要一環(huán),提升了整體生產效率。激光切割工作站能夠實現(xiàn)高速、連續(xù)的切割作業(yè),提高了生產效率。激光打標工作站生產

激光切割工作站的主要優(yōu)勢在于其特殊的高精度與高質量。杭州激光打標工作站研發(fā)

冷卻系統(tǒng)在弧焊機器人長時間工作時發(fā)揮著關鍵作用,能有效散去焊接過程中產生的熱量,保障設備各部件正常運行。焊接電弧會產生大量熱量,不僅會影響焊槍的使用壽命,還可能導致電機、控制系統(tǒng)等部件因溫度過高而出現(xiàn)故障。冷卻系統(tǒng)通常分為水冷和空冷兩種類型:水冷系統(tǒng)通過循環(huán)水泵將冷卻液輸送至焊槍、電機等發(fā)熱部件,吸收熱量后再通過散熱器將熱量散發(fā)到空氣中;空冷系統(tǒng)則利用風扇產生氣流,直接對發(fā)熱部件進行降溫。合理的冷卻設計可使設備在持續(xù)焊接作業(yè)中保持穩(wěn)定的工作溫度,延長設備的使用壽命。杭州激光打標工作站研發(fā)

- 電氣非標自動化流水線廠家供應 2025-10-13

- 上海后副車架銑削專機哪家好 2025-10-13

- 機器人工業(yè)非標自動化流水線制造商 2025-10-13

- 非標自動化流水線供貨價格 2025-10-13

- 武漢非標自動化流水線廠 2025-10-13

- 電機非標自動化流水線生產商家 2025-10-13

- 上海灌裝非標自動化流水線哪家正規(guī) 2025-10-13

- 杭州48T壓機供貨價格 2025-10-13

- 工業(yè)非標自動化流水線供貨價格 2025-10-13

- 上海工廠非標自動化流水線現(xiàn)價 2025-10-13

- 河南進口立體倉庫電話 2025-10-13

- 武漢網帶流水線多少錢 2025-10-13

- 南昌切割機配件 2025-10-13

- 江蘇節(jié)能干式復合機報價 2025-10-13

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 徐匯區(qū)購買曲奇餅干機規(guī)格尺寸 2025-10-13

- 普陀區(qū)好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業(yè)設備維修規(guī)格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現(xiàn)貨 2025-10-13

- 天津循環(huán)泵報價 2025-10-13